Povrchové úpravy termickými nástrekmi

Jednou z ciest k zlepšovaniu funkčných vlastností strojových súčiastok je zvyšovanie ich životnosti a prevádzkyschopnosti tvorbou funkčných a ochranných povlakov s výrazne lepšími vlastnosťami oproti základnému materiálu s využitím lacnejších a ľahšie dostupných substrátoch. Povlaky a metódy ich tvorby sú veľmi rôznorodé a existuje viacero klasifikácií tvorby povlakov ako aj klasifikácií povlakov ako takých. Samotný pojem termického (žiarového) striekania zahŕňa procesy, v ktorých sa nanášané materiály ohrejú v striekacom zariadení, alebo mimo neho do plastického alebo tekutého stavu a následne sú vrhané na predupravený povrch, pričom tento zostáva nenatavený. Na vhodne predupravenom chemicky aktívnom povrchu dochádza k spojeniu povlaku a základného materiálu. Zdrojom tepelnej energie, nutnej k nataveniu prídavného materiálu, môže byť buď spaľovací proces, alebo elektrická energia. Najčastejšie sa uvádza rozdelenie žiarového striekania podľa nositeľa energie používaného na striekanie, obr. 35. Toto rozdelenie klasifikuje aj norma STN EN ISO 14921.

Okrem rozdelenia žiarového striekania podľa druhu použitej energie možno tento proces deliť do týchto skupín:

- podľa vývojových stupňov

- tradičné procesy – plameňové a oblúkové,

- progresívne procesy – plazmové, detonačné, nadzvukové,

- podľa rýchlosti prúdu častíc a plynov

- pod zvukové procesy – plameňové a oblúkové,

- procesy blízke rýchlosti zvuku – plazmové,

- nadzvukové procesy – JET KOTE, DIAMOND JET, CDS, TOP GUN

- podľa operácií - ručné, mechanizované, automatizované,

- podľa formy prídavného materiálu - tyčinkové, práškové, striekanie tavným kúpeľom, drôtové.

Princíp tvorby žiarových povlakov

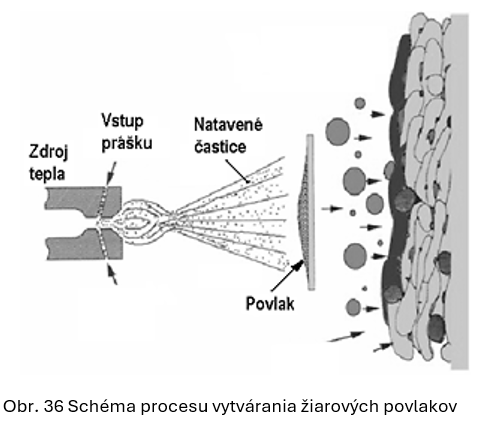

Žiarový nástrek je časticový proces vytvárania povlakov o hrúbke väčšej ako 50 µm, kde nanášaný materiál vo forme prášku, alebo drôtu je privádzaný do zariadenia, kde dôjde k jeho nataveniu a urýchleniu roztavených častíc smerom k povlakovanému povrchu substrátu, obr. 36. Po dopade na povrch substrátu dôjde k výraznému plošnému rozstreku častice a k jej rýchlemu stuhnutiu. Tým sa vytvára povlak s charakteristickou lamelárnou štruktúrou a špecifickými vlastnosťami.

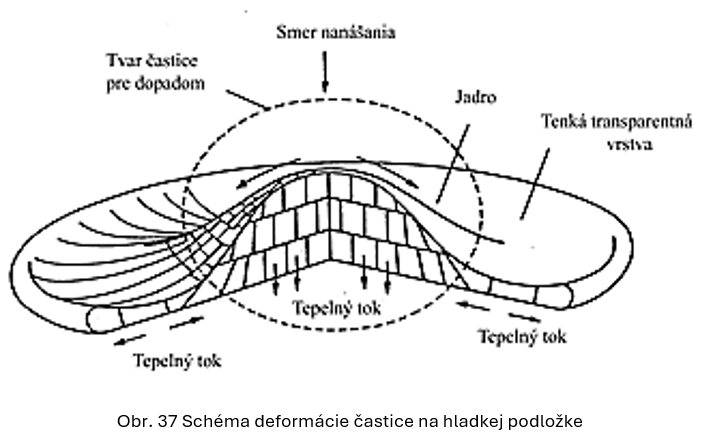

Pri náraze letiacich roztavených častíc na podložku sa mení ich kinetická energia na tepelnú a deformačnú energiu. Pri dotyku častíc s podložkou sa odovzdá ich teplo lokálnej časti povrchu substrátu, častice sa rýchlo ochladzujú a tuhnú. Častice, ktoré počas letu pod vplyvom povrchových napätí nadobudnú sféricky tvar, sa pri náraze na povrch substrátu silne deformujú a stuhnú v tvare 5 až 15 µm hrubých lamiel. Základnou stavebnou jednotkou je deformovaná častica (splat) v tvare disku, obr. 37.

Kinetická energia pri náraze častíc zapríčiňuje ich deformáciu a vznik značných tlakov – dynamického a impulzného. Pri striekaní impulzný tlak očisťuje povrch podložky v mieste nárazu privádza materiál častice do fyzikálneho kontaktu. Pre optimálne spojenie častice s podložkou je smerodajný dynamický tlak, ktorý pôsobí v priebehu celého trvania deformácie a tuhnutia častíc a dvoj až trojnásobne prevyšuje čas trvania účinku impulzného tlaku. V reálnych podmienkach striekania rýchlosť častíc dosahuje hodnoty 100 až 300 m.s-1 a dynamický tlak môže dosiahnuť hodnôt 49 až 98 MPa, počas trvania účinku 10-5 až 10-7 s.

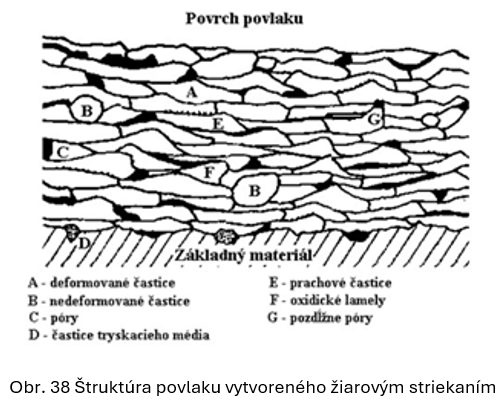

Ukladaním lamiel jednej na druhú vznikne pri technológiách žiarového striekania povlak s charakteristickou lamelárnou štruktúrou, tvorenou jednotlivými deformovanými časticami (splatmi), nenatavenými, alebo čiastočne natavenými časticami, pórmi a oxidickými časticami. Výsledná štruktúra povlaku je na obr. 38. Príklad lamelárneho usporiadania častíc na lomovej ploche kompozitného povlaku je na obr. 39.

Stupeň deformácie a teda aj tvar lamiel závisí od viskozity a zmáčavosti tekutých častíc, ich teploty, rýchlosti letu a ochladzovania, charakteru povrchu substrátu a pod.

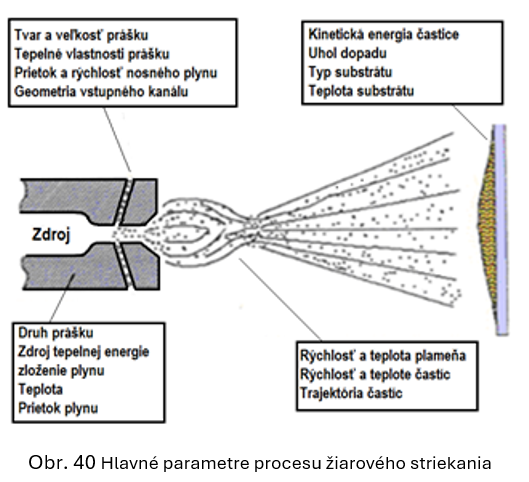

Parametre procesu, ktoré majú na kvalitu povlaku najväčší vplyv, sú znázornené na obr. 40.

Vlastnosti žiarovo striekaných povlakov

Pevnosť a tvrdosť

Pevnosť povlaku závisí od parametrov striekania a hrúbky povlaku. S rastom hrúbky sa v ňom hromadia napätia a znižuje sa tak pevnosť. Tvrdosť povlakov možno zvýšiť v širokom rozsahu pomocou parametrov striekania, druhom a veľkosťou častíc striekaného materiálu. Napríklad tvrdosť povlakov WC dosahuje 700-1350 HV, pri povlakov Al2O3 je 1000 HV, u menej hustých asi 700 HV.

Priľnavosť povlakov

Pod pojmom priľnavosť rozumieme súhrn povrchových síl, ktorými sa navzájom priťahujú častice rôznych látok. Z hľadiska technológie žiarového striekania je výraz priľnavosť použitý aj na označenie sily potrebnej na odtrhnutie plošnej jednotky vrstvy od základného substrátu. Je jednou z najdôležitejších vlastností povlakov.

Hlavné faktory ovplyvňujúce priľnavosť povlaku k substrátu:

- hrúbka vrstvy,

- teplota častíc, základu a čas spolupôsobenia,

- rýchlosť častíc,

- parametre striekacieho procesu,

- predúprava povrchu substrátu.

Okrem týchto hlavných faktorov vplývajú na priľnavosť striekaných povlakov aj pracovné parametre, ako je vzdialenosť horáka od základného substrátu, druh a množstvo prášku, napájacie napätie a prúd. Nanesením vhodnej medzivrstvy môžeme výrazne zvýšiť priľnavosť keramických povlakov. Medzivrstvy sa vyznačujú dobrou priľnavosťou k substrátu a ich povrch dáva dobré podmienky pre priľnutie povlaku.

Priľnavosť medzi základom a povlakom a medzi časticami v povlaku, teda adhézia a kohézia vznikajú ako dôsledok pôsobenia mnohých síl:

- mechanické zakotvenie tekutých čiastočiek do základného materiálu,

- uplatnenie slabých síl fyzikálneho spolupôsobenia typu Van der Waalsa,

- tvorba mikrozvarov za vzniku pevných chemických väzieb.

Materiály na vytváranie povlakov žiarovým spôsobom

Pre tvorbu žiarovo striekaných povlakov sa používajú prídavné materiály vo forme drôtu, prášku, alebo tyčinky. Drôty sa používajú predovšetkým na vytváranie kovových povlakov technológiou žiarového striekania elektrickým oblúkom, alebo plameňom. Špeciálnym typom sú tzv. rúrkové drôty, tvorené zliatinovým obalom naplneným tvrdými časticami karbidov, boridov, a pod.

Vytváranie povlakov sa najčastejšie realizuje použitím práškových prídavných materiálov. Prídavné materiály delíme z hľadiska ich chemického zloženia na:

- kovové - najjednoduchšie kovové prídavné materiály sú na báze čistého kovu predovšetkým Al a Zn pre účely proti korózií alebo Mo pretože má veľmi dobré klzné vlastnosti,

- keramické - ich vynikajúcou vlastnosťou je odolnosť proti opotrebeniu a tepelné a izolačné vlastnosti,

- exotermické - táto skupina prídavných materiálov nie je príliš početná. Sú to prídavné materiály napr. na báze Ni-Al. Pri termickom striekaní vzniká exotermická reakcia, ktorú sprevádza vývoj tepla, ktoré vytvára novú chemickú väzbu NiAl vrstvy. Vyrábajú sa vo forme drôtov i prášku. Používajú sa často ako medzivrstvy.

- špeciálne - sú to tzv. cermety, napr. 30 % NiAl + 70 % ZrO2,

- plasty - pri nanášaní práškových plastov musí byť horák vhodne konštrukčne vyhotovený, pre nízku teplotu tavenia týchto hmôt.

- kompozitné povlaky na báze keramika – kov a keramika – plast. Prídavok kovovej, resp. plastovej zložky zlepšuje priľnavosť a úžitkové vlastnosti povlakov.

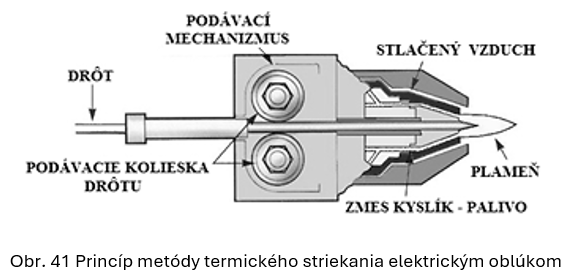

Termické striekanie plameňom

Pri striekaní plameňom je zdrojom tepla plameň, ktorý vzniká horením zmesi kyslík - horľavý plyn. Ako horľavý plyn sa pre vysokú teplotu plameňa (až 3150°C) využíva najčastejšie acetylén. V praxi sa využíva neutrálny plameň v pomere C2H2 : O2 = 1,1 : 1 a aby nastalo úplné zhorenie acetylénu, reakcie sa zúčastňuje kyslík z atmosféry.

Striekaný materiál je podávaný vo forme prášku alebo tyče do horiaceho plameňa, odkiaľ sa natavený pomocou stlačeného vzduchu urýchľuje smerom k substrátu. Vzhľadom k dosahovanej teplote plameňa tesne za horákom nie je možné aplikovať touto metódou žiarového striekania nanášanie všetkých typov prídavných materiálov, predovšetkým ťažkotaviteľných.

Principiálna schéma žiarového striekania plameňom ja na obr. 41.

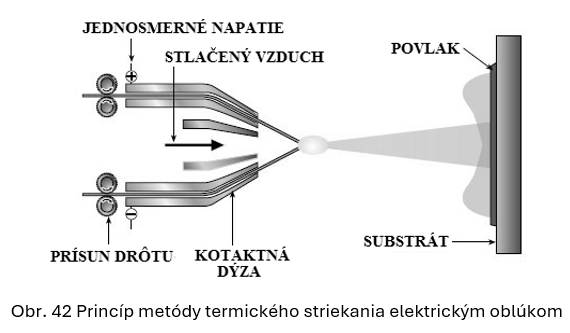

Termické striekanie elektrickým oblúkom

Elektrický oblúk je samostatný elektrický výboj v plyne, ktorý vzniká medzi anódou a katódou (Obr. 42). Oblúk sa skladá z katódovej a anódovej škvrny a stĺpca. Katódová škvrna má teplotu 3200 až 3600 K a anódová 3600 až 4000 K. Oblúkový stĺpec dosahuje teplotu okolo 6000 K.

Plazmové žiarové striekanie

Plazma nazývaná ako štvrté skupenstvo hmoty sa na zemi vyskytuje len výnimočne. Jedná sa o osobitný stav plynov, pri ktorom sa tieto stávajú vodivými ionizáciou ich atómov. Na vytvorenie plazmy je potrebné ohriať látku na vysokú teplotu alebo v nej vytvoriť elektrický náboj. So stúpajúcou teplotou rastie rýchlosť pohybu molekúl, dochádza k disociácii molekúl a následnej ionizácií plynu.

Kontrahovaný elektrický oblúk môže vzhľadom na použitý plazmový plyn dosahovať tieto teploty :

- vodíková plazma do 8000°K,

- dusíková plazma 7000°K,

- argónová plazma 15000°K,

- héliová plazma 20000°K.

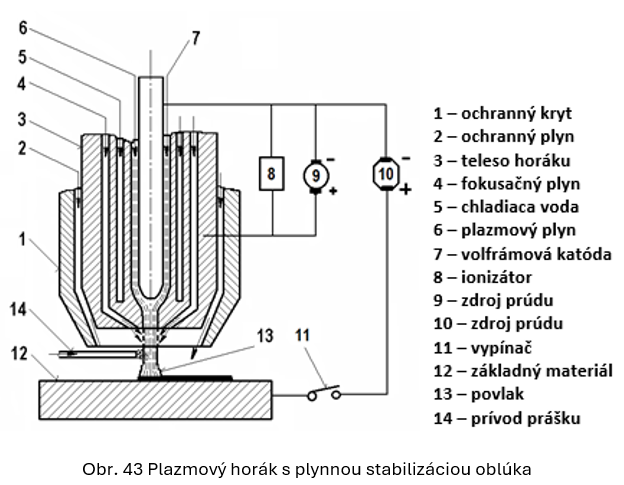

Pri horákoch s plynnou stabilizáciou je vplyv parametrov oveľa zložitejší. Okrem prúdu, napätia a rýchlosti plazmového lúča tu zohráva dôležitú úlohu aj množstvo privádzaného plazmového, fokusačného a ochranného plynu, tvar a prevedenie hubice, trysiek a priemer volfrámovej elektródy.

Z funkčného hľadiska sa privádzajú do horáku tri druhy plynov. Plazmový plyn (6), obr. 43, slúži na vytvorenie plazmového lúča (používa sa Ar, He, Ar+H2), fokusačný plyn (4) slúžiaci k fokusácii lúča (Ar, Ar+H2, Ar+N2) a ochranný plyn (2) chrániaci roztavený striekaný materiál pred účinkami okolitej atmosféry (Ar, Ar + H2, Ar + N2, CO2).

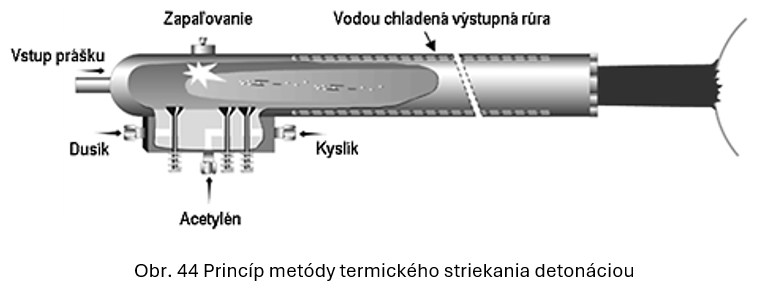

Detonačné striekanie

Detonačný nástrek, obr. 44, využíva tepelnú a kinetickú energiu spaľovacieho procesu plynov, uzavretých v spaľovacej komore, do ktorej je privádzaný materiál vo forme prášku. Pre porovnanie s nástrekom plameňom dosahuje vyššie teploty i rýchlosti dopadu.

Pri nástreku sú palivové plyny stláčané v spaľovacej komore, do ktorej je privádzaný materiál vo forme prášku. Zmes plynov a prášku je diskontinuálne zapaľovaná zapaľovacou sviečkou. Explózia plynov ohrieva a súčasne urýchľuje častice prášku hrdlom horáka smerom k povlakovanej súčasti. Na čistiaci preplach komory a valca pištole sa po každej detonácií používa dusík. Tento proces sa cyklicky opakuje s frekvenciou viac než 100 cyklov za minútu.

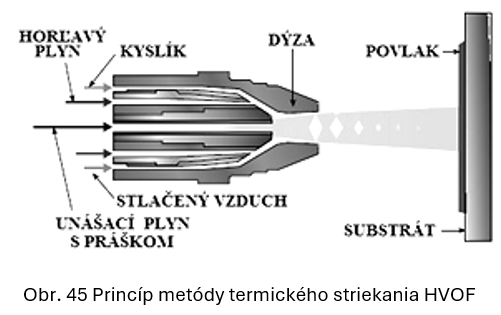

Vysokorýchlostné termické striekanie plameňom – HVOF

Táto metóda termického striekania efektívne využíva vysokú kinetickú energiu a v obmedzenej miere tepelnú energiu, aby vytvorila kompaktný povlak s nízkou pórovitosťou a vysokou pevnosťou. Niektoré z týchto vrstiev majú priľnavosť viac než 83 MPa. Majú veľmi jemne zrnitý povrch, s veľmi nízkym obsahom oxidov a tieto vrstvy vykazujú len veľmi nízke zvyškové vnútorné napätia. Metóda je v podstate variácia plameňového striekania (Low Velocity Oxygen Fuel - LVOF) s použitím prídavného materiálu vo forme prášku, v ktorom je na usmernenie toku plynu použitý špeciálne upravený horák. Všeobecne systém HVOF (High Velocity Oxygen Fuel) charakterizuje nižšia tepelná energia, ale zvýšená kinetická energia v dôsledku nadzvukovej rýchlosti spalín a teda vysokej rýchlosti dopadajúcich striekaných čiastočiek, obr. 45.

Teplota plameňa (5500°K) predurčuje túto technológiu k nástreku kovov a ich zliatin s nízkou a strednou teplotou tavenia. Typickými materiálmi pre HVOF nástrek sú cermety, najčastejšie na báze karbidov volfrámu, chromú a titánu. Typickými aplikáciami sú povlaky odolné proti opotrebeniu a korózií v rôznych prostrediach, obr. 46.

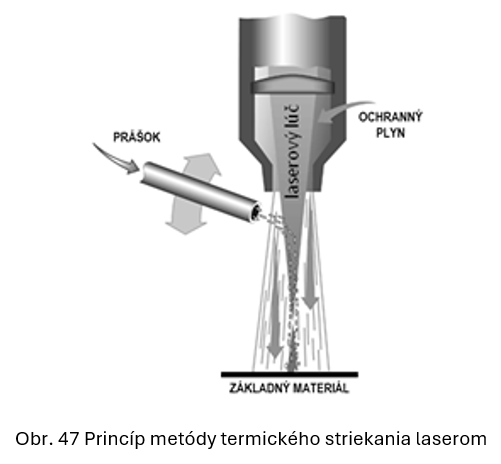

Termické striekanie laserom

Proces striekania laserom, obr. 47, charakterizuje vháňanie prášku do laserového lúča pomocou vhodnej dýzy na prášok. Radiácia laserového lúča taví prášok. Striekané častice prenáša na základný materiál nosný plyn a gravitácia. Nanesená vrstva sa môže chrániť vrstvou plynu.