Žiarové pokovovanie v roztavených kovoch ponorom

Pokovovanie ponorom v roztavených kovoch - žiarové pokovovanie v porovnaní s galvanickým pokovovaním je podstatne rýchlejší a ekonomickejší spôsob pokovovania. Povlaky vytvorené na povrchu základného kovu majú väčšiu hrúbku, sú prakticky nepórovité, ale vzhľadové vlastnosti sú však horšie. Ponorové procesy pokovovania sú značne rozšírené pre svoje výhody a to hlavne jednoduchosť výrobných postupov, lacné a rýchle získanie vyhovujúcich kovových povlakov (v porovnaní napr. s galvanickým zinkovaním až 12 - krát kratšia doba pokovovania), jednoduchosť zariadení a mechanické vlastnosti základného materiálu sa nemenia. Žiarové pokovovanie ponorom je obmedzené na aplikáciu kovov, ktoré majú nízky bod tavenia, to je zinok, cín, olovo a v poslednej dobe hliník. Používa sa na kontinuálnu tvorbu povlakov na oceľových plechoch a pásoch, drôtoch, ale aj pri pokovovaní jednotlivých a tiež značne členitých výrobkoch. Určitou nevýhodou ponorových technológii je značná rozpustnosť železa v tavenine, čo spôsobuje úbytok na váhe pokovovaného materiálu a obohacovanie taveniny železom. To má za následok vytváranie hrubých zliatinových vrstiev povlaku hlavne pri vysokých teplotách a zhoršenie mechanických a antikoróznych vlastností.

Princípom žiarového pokovovania je ponor oceli do roztaveného pokovujúceho kovu, ktorý na základnom materiáli vytvára rad zliatinových vrstiev - fáz ako podklad pre hornú vrstvu ochranného kovu. Difúzne medzivrstvy sú dôležité z hľadiska priľnavosti vrstiev a majú byť čo najtenšie, pretože sú tvrdé, krehké a zhoršujú mechanické vlastnosti. Hrúbka medzivrstvy sa ovplyvňuje spomaľovaním difúzie legovaním pokovovacieho kúpeľa.

Žiarové zinkovanie

Zinkovanie je pre značnú odolnosť zinku proti pôsobeniu rôznych druhov atmosfér najdôležitejší a najrozšírenejší spôsob povrchovej ochrany ocele. Životnosť zinkových povlakov v atmosférických podmienkach je až 60 rokov a môže sa zvýšiť ešte nátermi. Zinok je dobre zlievateľný, teplota tavenia je 420°C. Zinok a jeho zliatiny sa na vzduchu pokrývajú vrstvou sivo sfarbenéhozásaditého uhličitanu 4 Zn(OH)2.CO2, ktorý sa veľmi málo rozpúšťa vo vode a je dobrou ochranou pred oxidáciou. Je stály v morskej vode, niektoré organické látky (benzín, olej, alkohol) zinok nerozrušujú. Zinok rozrušujú destilovaná voda, vodná para, kyseliny a zásady. Ľahko sa rozrušuje elektrochemickou koróziou za vlhká v styku s inými kovmi – anodické rozpúšťanie.

Hrúbky zinkových povlakov udávané v g.m-2 sa volia podľa požiadaviek na povlak a agresivity prostredia:

100 g.m-2 Zn - sucha vnútorná atmosféra,

300 g.m-2 Zn - vonkajšia atmosféra, povlak chránený náterom,

600 g.m-2 Zn - vonkajšia atmosféra, povlak nechránený,

1000 g.m-2 Zn - povlak v tečúcej vode.

Predpokladom pre vznik reakcie medzi oceľou a roztaveným zinkom je metalický čistý povrch, zbavený oxidov.

Technologický postup je nasledovný:

- odmasťovanie,

- morenie,

- oplachovanie,

- odstraňovanie zvyškov nečistôt v tavidle,

- ponor do kúpeľa roztaveného zinku,

- dokončovacie operácie.

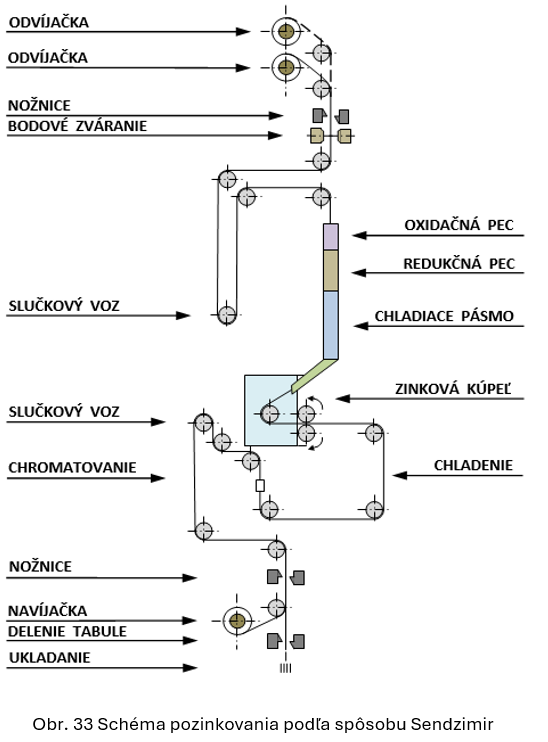

Vzhľad zinkových povlakov je ovplyvnený niektorými chybami povrchu. Najznámejšia je "biela hrdza", ktorá napadá všetky povlaky pri skladovaní vo vlhkom prostredí, najmä ak obsahuje chloridy alebo pary kyselín. Tomu je možné predísť pasiváciou. K najmodernejším a efektívnym spôsobom žiarového zinkovania patrí spôsob podľa Sendzimira, obr. 33, ktorý pre kontinuálne pozinkovanie pásov za studena valcovaných používa osobitný spôsob aktivácie povrchu.

Žiarové pozinkovanie sa používa najmä u plechov, pásov, rúr a drôtov, drobných inštalačných predmetov, skrutiek, matíc atď. Žiarovo pozinkované plechy sa dajú dobre strihať a ohýbať bez porušenia vrstvy, pre hlboké ťahanie nie sú vhodné. Majú široké uplatnenie napr. pri výrobe vzduchotechnických a klimatizačných zariadení.

Žiarové cínovanie

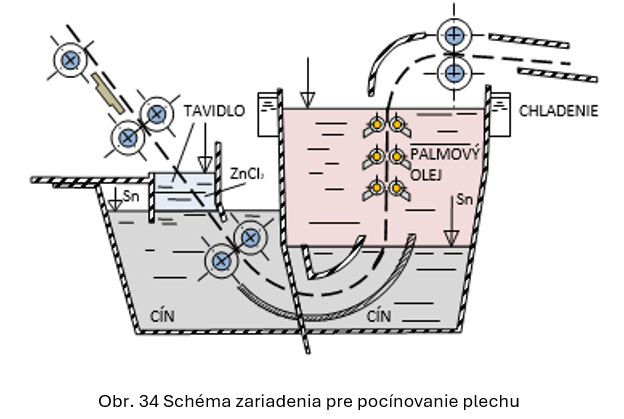

Povrchová úprava cínovaním je vhodná hlavne pre obalové materiály v potravinárskom priemysle. V súčasnej dobe, pre nedostatok cínu na svetovom trhu, táto technológia nanášania je nahradzovaná galvanickým pocínovaním, u ktorého spôsobu spotreba cínu je 3 - 6 krát menšia. Pracuje sa súčasne na nových metódach nanášania cínu, a to hlavne s prihliadnutím k jeho úspore. Pri povrchovej protikoróznej ochrane je hrúbka povlakov minimálne 23 - 37 g.m-2 obojstranne, t.j. 0,0015 - 0,0025 mm. Pretože je cínový povlak katodickým povlakom, musí byť bez pórov. Za určitých podmienok môže mať anodický charakter, t.j. ušľachtilejšie je železo ako cín a rozpúšťa sa cín, napr. v prítomnosti organických kyselín, ktoré tvoria s cínom komplexné anióny - kyselina citrónová. Využiť to z hľadiska protikoróznej ochrany je nebezpečné, lebo sa rozkladom potravín môže tvoriť vodík a korózia. V cínovom povlaku prítomnosť fázy FeSn2 býva príčinou pórovitosti povlaku. Táto fáza je veľmi tenká - 0,8 % celkovej hrúbky povlaku, takže nemá vplyv na jeho mechanické vlastnosti. Vlastné ponorové cínovanie spočíva v ponorení mokrého plechu s kovovo čistým povrchom cez tavidlo do roztaveného kúpeľa cínu a výstupe plechu z ponorovacej vane cez vrstvu palmového oleja, obr. 34.

Z hľadiska použitia plechov v potravinárskom priemysle je veľmi dôležitá otázka ich koróznej odolnosti. Pre pocínovanie sa používa rafinovaný cín najvyššej čistoty, bez prítomnosti škodlivých prímesí. Pre dokonalú ochranu povrchu sa vyžaduje povlak bez pórov. Ochranu cínových plechov v prostrediach, ktoré pôsobia zvlášť agresívne na cín (ovocné šťavy, kyselina citrónová, vodné prostredie NaCl, organické a anorganické zlúčeniny síry a pod.) je možné zvýšiť ich nalakovaním.

Žiarové olovenie

Ochrana olovením sa osvedčuje pre špeciálne veľmi agresívne prostredie, kde oceľ prichádza do styku napr. s kyselinami a ich výparmi. Hodí sa tiež pre ochranu povrchov proti atmosférickej korózii, pretože na povrchu povlaku sa rýchle vytvára vrstva oxidu olovnatého a zásaditých uhličitanov, ktoré dobre odolávajú pôsobeniu koróznych činidiel. Mechanické vlastnosti olova sú nepatrné, rekryštalizačná teplota je pod normálnou teplotou a už pri malých zaťaženiach intenzívne tečie. Na vzduchu vzniká na povrchu olova oxid a vo vlhkú zásaditý uhličitan olovnatý. Na vzduchu s obsahom sírnych zlúčenín sa vytvára vrstva sulfidu olovnatého. V destilovanej vode, ktorá obsahuje vzduch alebo vo vode s obsahom oxidu uhličitého sa olovo pomerne ľahko porušuje. Nerozpustné je olovo v kyseline sírovej, dusičnej, fluorovodíku ale menej odoláva kyseline fosforečnej, chlorovodíku a morskej vode. Pri olovení z čistého oloveného kúpeľa olovo na povrchu ocelí nevytvorí súvislý povlak, ale zhlukuje sa do kvapôčok; povlak je silne pórovitý. Táto vlastnosť vyplýva z nerozpustnosti olova v železe. Z toho vyplýva, že sa nevytvárajú intermetalické zlúčeniny, priľnavosť povlakov je čisto mechanického charakteru. Pórovitosť povlakov znižuje jeho koróznu odolnosť. Aby sa tieto nepriaznivé vlastnosti odstránili, používajú sa kúpele legované rôznymi kovmi, ktoré vytvárajú so železom intermetalické zlúčeniny. Sú to predovšetkým cín, antimón, arzén, tiež ortuť, fosfor, hliník, bizmut, zinok a kadmium. Najrozšírenejší spôsob legovania je legovanie cínom o obsahu 12 - 15 % (50 %). Pri legovaní antimónom 2 - 6 % zlepšujú sa mechanické vlastnosti povlakov. Zariadenia, ktoré sa používajú k ponorovému pooloveniu, sú rovnaké ako pre zinkovanie a cínovanie.

Žiarové hliníkovanie

Pre mimoriadne dobré korozivzdorné vlastnosti hliníka a vzhľadom na to, že hliníkové povlaky nie je možné vytvoriť elektrolytickou cestou, ponorový spôsob, zvlášť pri kontinuálnom pohliníkovaní, má najväčší význam. Mechanické vlastnosti hliníka v porovnaní s inými technickými kovmi sú nízke ale vyššie ako olova, cínu a zinku. Teplota tavenia hliníka je 660,1°C. Na vzduchu je stály vďaka kompaktnej súvislej dobre priľnutej tenkej (0,1 m) vrstvy oxidu hlinitého. Hliník dobre odoláva morskej vode, roztokom solí koncentrovanej kyseline dusičnej, čiastočne sa rozpúšťa v kyseline sírovej. Neodoláva silným zásadám. Zvlášť mimoriadnu pozornosť vyžaduje príprava povrchu pred pohliníkovaním. Už nepatrné nečistoty zabraňujú vzniku pohliníkovaných miest. Podobne aj tenká, voľným okom neviditeľná vrstva okovín, ktorá vznikla pri styku kovovo čistého oceľového povrchu s kyslíkom, zabraňuje reakciám medzi tekutým hliníkom a oceľou. Tiež vznikajúci oxid hlinitý na povrchu kúpeľa bráni dokonalému pohliníkovaniu. Dokonalé pohliníkovanie sa dosiahne odstránením oxidov z povrchu kúpeľa v mieste ponoru ocele alebo chemickými pochodmi. Najpoužívanejší spôsob je použitie tavidiel, ktoré premenia ťažko taviteľné oxidy na zlúčeniny, ktoré majú také chemické vlastnosti, že sa ľahko odstraňujú z povrchu ocele aj hliníka. Používajú sa tavidlá vo forme vodného roztoku boraxu a chloridu amónneho alebo roztavených solí.

Difúzne pokovovanie

Spoločným znakom tepelných povrchových úprav (žiarové pokovovanie ponorom, plátovanie, tepelne spracované galvanické a metalizované povlaky a povlaky vytvorené vlastnou difúziou) je difúzny proces medzi povlakom a základným materiálom.

Difúzne procesy podľa spôsobu nanášania resp. skupenstva, v ktorom difúzia prebieha, sa rozdeľujú na:

- difúziu v tuhých fázach

- plátovanie,

- tepelne spracované metalizované povlaky,

- povlaky z práškov.

- difúziu z tekutej fázy do fázy tuhej

- povlaky získané žiarovým ponorom,

- natavované galvanické povlaky,

- alumetované povlaky.

- difúziu z plynnej fázy do tuhej

- povlaky vznikajúce odparovaním,

- katodickým rozprášením vo vákuu.

Povlaky, vytvorené difúznym pokovovaním, vytvárajú nehomogénny kovový povlak, ktorý sa vyznačuje zvýšenou koncentráciou difundujúceho kovu v povrchových vrstvách základného materiálu.