Тонкі покриття

Поверхня є однією з найбільш навантажених частин компонентів, і до неї пред'являються високі вимоги. У більшості випадків це навантаження на поверхню внаслідок стирання, абразивного або адгезійного зношування, корозії, втоми тощо. Тому, найбільш загальні вимоги до властивостей інструментів і деталей включають твердість, стійкість до стирання, стійкість до корозії, хороші властивості ковзання тощо. Бажаних властивостей можна досягнути декількома способами: класичними методами обробки поверхні або використанням тонких, міцних зносостійких шарів, які досягають максимальної товщини в кілька мкм.

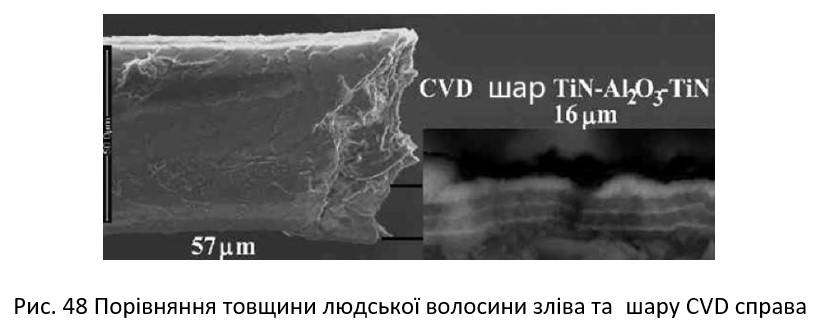

Тонке покриття — це шар матеріалу однакового чи іншого складу, нанесений за допомогою спеціальних технологій (PVD, CVD) на функціональну поверхню деталі з метою покращення функціональних або зовнішніх властивостей деталі. Тонкі покриття можна охарактеризувати як «двовимірну» речовину, оскільки третій вимір — товщина — настільки малий (від 1 мкм до 1 нм), що відношення поверхні до об’єму досить велике (до 106). На рис. 48 показано порівняння товщини людської волосини та шару CVD.

Властивості тонких плівок і сипучого матеріалу різні, хоча їх кристалографічна структура однакова. Тонкі шари характеризуються пористістю, яка впливає на процеси адсорбції, дифузії та хімічних реакцій на поверхні. Структурний розлад викликає великі відмінності у механічних, електричних і магнітних властивостях. На утворення, ріст і властивості тонких шарів впливає багато факторів, найважливішими з яких є тиск і швидкість конденсації, температура продукту (підкладки), склад залишкової атмосфери, кут нанесення та якість поверхні підкладки. Розташування шарової структури впливає на ступінь вакууму. При високих швидкостях осадження утворюється дрібнозерниста структура, при великих кутах осадження великі зерна ростуть у напрямку падаючого потоку і формується переважно орієнтована структура. На фактуру конструкції також може впливати температура основи. При високій температурі поверхні основного матеріалу, поверхня передає кінетичну енергію падаючим частинкам, що змушує частинки мігрувати в місця з меншою потенційною енергією.

Можна створювати шари зі структурою:

- полікристалічною з різними розмірами та орієнтацією кристалів від хаотичного розташування до монокристалічної орієнтації;

- монокристалічною (епітаксіальний шар) – умовою утворення є необхідна орієнтація центрів кристалізації вже при їх утворенні. На це впливає підкладка, застосований матеріал, температура та швидкість конденсації.

- аморфною – внаслідок швидкого охолодження конденсованого матеріалу.

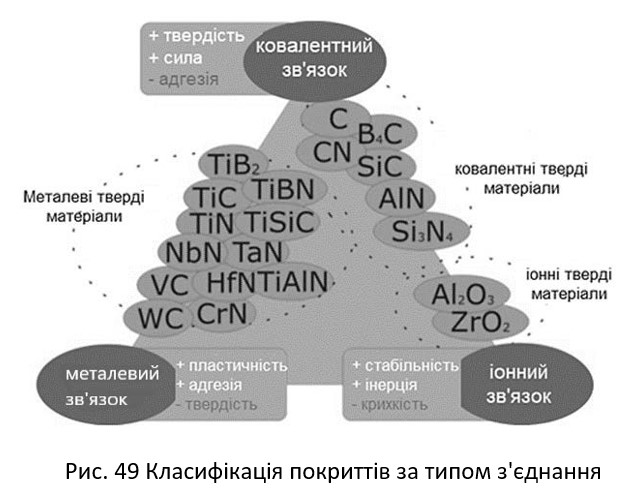

Розподіл покриттів за типом з'єднання показано на рис. 49.

Чистота покриттів – в першу чергу залежить від наявності домішок у матеріалі покриття, у другу чергу від впливу залишкових газів і джерела нагрівання, головним чином опору. Для промислових цілей чистота покриття менш важлива, ніж для фізичних цілей, наприклад, для виробництва різних світлофільтрів в оптиці. Найвигідніше з точки зору чистоти покриттів, якщо нанесений матеріал випарюють за допомогою електронної гармати.

Щільність покриття – в основному залежить від енергії, з якою атоми або молекули збуджених речовин вдаряються об покриту поверхню. У той час як енергія випарених частинок становить 0,1-1 кеВ, розпилені та покриті частинки мають енергію на кілька порядків більшу. Щільність напиленого покриття близька до щільності матеріалу катода, з якого напилено покриття, а у сформованому покритті зберігається стехіометричне співвідношення компонентів по відношенню до катода. Іонне покриття також забезпечує додаткове зміцнення покриття шляхом відпалу в плазмовому розряді.

Адгезія покриттів – натяг молекулярних зв'язків між поверхневими атомами основного матеріалу та покриттям, що впливає на адгезію покриття. Якщо поверхня основного матеріалу не буде належним чином очищена хімічними засобами, залишкові неадсорбовані шари можуть взаємодіяти з новоутвореним покриттям. Ця взаємодія зменшується, наприклад, нагріванням у вакуумі. Цей метод, в основному, використовується при випаровуванні.

Під час напилення та іонного нанесення шляхом бомбардування поверхні прискореними іонами видаляються не тільки адсорбовані молекули газу, але й адсорбовані забруднення з кількох моношарів поверхні основного матеріалу. Таке очищення забезпечує відмінну адгезію покриття.

Однорідність покриттів – однорідність і рівномірність нанесених покриттів, в основному, залежить від конструкції, геометричного розташування і розмірів використовуваного обладнання для нанесення покриттів. Для всіх згаданих методів, а особливо, для напилення, діє умова, що кут падіння атомів і молекул, які утворюють покриття, становить 90°. При випаровуванні на пошкоджених поверхнях ця умова може бути виконана шляхом збільшення відстані від джерела випаровування, але це відбувається за рахунок зниження швидкості нанесення покриття. Завдяки іонному покриттю рівномірність нанесених покриттів є достатньою навіть на пошкоджених поверхнях завдяки робочому плазмовому розряду.

Одним з найпростіших рішень, що забезпечують рівномірність і однорідність покриттів, є обертання тримача покритих деталей.

Для особливо фрагментованих поверхонь тримач повинен забезпечувати переміщення з декількома ступенями вільності або багаторазове затискання з необхідністю переривання процесу при позиціонуванні деталей, що, однак, збільшує час нанесення покриття.

Процеси фізичного осадження з парової фази - PVD покриття

PVD — це процес осадження, під час якого матеріал випаровується з твердого або рідкого джерела у формі атомів або молекул і далі транспортується у вакуумі або плазмі на підкладку, де він конденсується та утворює тонкий шар (покриття, плівку). Його можна реалізувати за такими технологіями:

- пароутворенням;

- розпиленням;

- іонним покриттям.

Принцип пароутворення – пари металів є нейтральними атомами металу. Їх рух у вакуумі підпорядковується закону випромінювання (частинки металу рухаються прямолінійно в усіх напрямках). Якщо у робочому просторі не було достатнього розрідження, частинка металу може зіткнутися з частинкою газу, що зменшить її кінетичну енергію EK, змінить її траєкторію, що негативно позначиться на властивостях покриття. Тому, високий вакуум важливий також з тих причин, що молекули газу не захоплюються поверхнею покриття. Це призведе до матового покриття з поганою адгезією до поверхні. Нарощування тонких шарів на підкладці може бути реалізовано трьома основними механізмами, рис. 50. .

Випаровування

коли матеріал нагрівається до високої температури у вакуумі, кінетична енергія частинок у поверхневому шарі збільшується до такої міри, що вивільняються атоми або молекули. Ці частинки утворюють хмару, яка створює рівноважний тиск пари в обмеженому просторі. Якщо в цьому просторі знаходиться виріб (деталь, підкладка) з нижчою температурою, випарений матеріал конденсується на його поверхні, рис. 51. Температура випаровування - це температура, при якій тиск пари випаровуваного матеріалу становить 1,33 Па. Якщо тиск у розрідженому просторі менше 1,33·10-3 Па на відстані до 0,5 м, звільнені атоми рухаються прямолінійно, якщо не стикаються один з одним. Норма витрати залежить від форми та розміру випарника, орієнтації продукту та конденсації. На якість і структуру шарів впливає швидкість нанесення, тиск залишкових газів над поверхнею продукту і його температура.

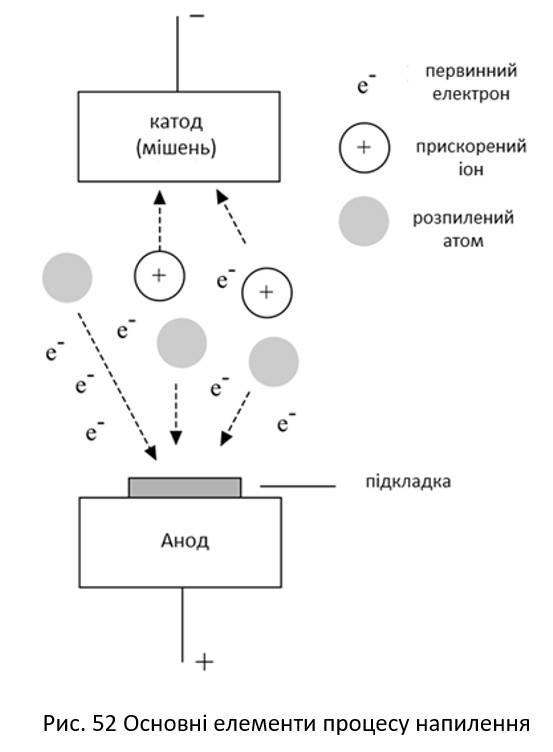

Розпилення тліючий розряд, що горить навколо джерела катоду, при якому іонізовані частинки робочого газу викидають атоми з його поверхні (розпилюють негативний катод). Вони проходять через вакуум (переміщуються), конденсуються на основному матеріалі, розміщеному перед катодом, і утворюють тонкий шар. Однорідність порошкоподібного шару забезпечується обертанням підкладки під час осадження. Технологічні параметри можуть істотно вплинути на кінцеві властивості покриття. Їх вибір залежить від режиму і типу системи розпилення (діод, магнетрон, нерівноважна магнетронна система, іонні пучки). Елементи процесу напилення показані на рис. 52.

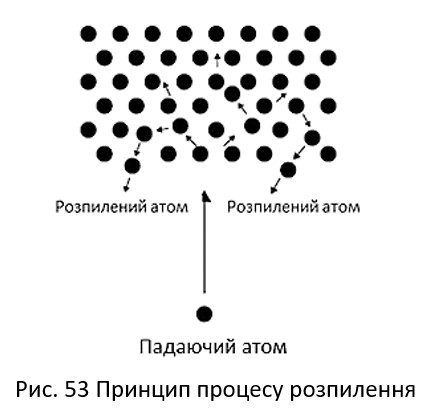

При попаданні іонів робочого газу (або суміші газів) на поверхню катоду їх кінетична енергія передається атомам катоду, що викликає викид атомів з катоду - розпилення - і ерозію її поверхні, Рис. 53. Під час розпилення відбувається кілька фізичних (або хімічних) процесів, які залежать від типу та властивостей бомбардуючих іонів і цільових атомів. Розпилення є результатом зіткнення лавини атомів, яка поширюється від поверхні мішені внаслідок удару іонів.

Методи напилення:

- діодовий;

- тріодовий;

- високочастотний;

- магнетронний;

- реакційно-іонний.

Принципова схема процесу напилення наведена на рис. 54.

Іоннепокриття

Це поєднання методів випаровування та напилення. Це спосіб формування тонких шарів (порядку 1 ÷ 20 мкм), що наносяться у вакуумі зі швидкістю 0,1 мкм.хв-1, при цьому шари можуть бути утворені одним хімічним елементом або важкоплавкими сполуками (шляхом хімічної реакції пароподібного металу у вакуумі в присутності реакційноздатних газів), таких як нітриди, оксиди, карбіди та інші сполуки. Його можна описати як випаровування в тліючому розряді або як примусове випаровування, але слід пам'ятати, що це складний механізм. Частини з покриттям виконують функцію катода, розташованого в плазмі, яка підтримується прямим або змінним високочастотним полем. Позитивно заряджені іони прискорюються в плазмі діючим електричним полем у напрямку до катода, бомбардують і безперервно очищають поверхню катода перед нанесенням покриття. Матеріал з покриттям одночасно випаровується, його випарені атоми або молекули іонізуються та прискорюються до катода, проходячи через плазму, де вони взаємодіють і створюють когерентне міцне покриття з чудовою адгезією.Схема процесу наведена на рис. 55.

Хімічнеосадженнязпаровоїфази-CVDпокриття

Технологія CVD є одним із найстаріших методів створення тонких шарів і базується на принципі хімічного синтезу покриттів із газової фази при температурі близько 1000°C, що призводить до утворення покриття. CVD зазвичай використовує суміш хімічно реактивних газів (наприклад, TiCl3, CH4, AlCl3, BCl3 тощо), нагріту до відносно високої температури 900-1100°C для осадження.

Технологія CVD дозволяє створювати шари різного складу в залежності від параметрів осадження та комбінації робочих газів. Таким чином, ми можемо створювати покриття, що складаються з Si, B, C, боридів, карбідів, нітридів, оксидів, сульфідів і силіцидів (наприклад, шари TiNx, TiC, TiB2, TiO2, TiSi2 тощо).

Обладнання CVD складається з реактора, в який поміщаються компоненти, призначені для нанесення покриття. Камера містить нагрівальні елементи, які нагрівають компоненти до необхідної температури, щоб могли відбуватися відповідні хімічні реакції (піроліз, відновлення, окислення, утворення сполук з використанням аміаку NH3 або H2O). Попередники (вихідні речовини, з яких хімічні реакції утворюють кінцевий продукт) і реакційні гази (наприклад, CH4, C2H2, NH3 та ін.) надходять у реактор із резервуарів. Щоб забезпечити надходження прекурсорів у реактор, на виході з реактора необхідно відкачувати середовище вакуумним насосом. Для цієї мети часто використовується газ-носій, наприклад Аr. На виході з реактора розміщений сепаратор для утилізації продуктів реакції, які часто є отруйними та корозійно агресивними.

Технології CVD мають такі переваги:

- приготування покриттів високої чистоти та щільності;,

- приготування покриттів з високою швидкістю нанесення;

- висока відтворюваність;

- висока адгезія;,

- рівномірна товщина покриттів навіть при складних формах колодок без необхідності обертання;,

- можливість якісного регулювання швидкості нанесення покриттів;,

- можливість використання великої кількості прекурсорів (галогеніди, гідриди, металоорганічні сполуки).

Недоліки методів CVD:

- необхідність нагрівання колодок до 800- 1200°С;,

- більшість прекурсорів і продуктів хімічних реакцій є отруйними, легкозаймистими, вибуховими та корозійно агресивними.

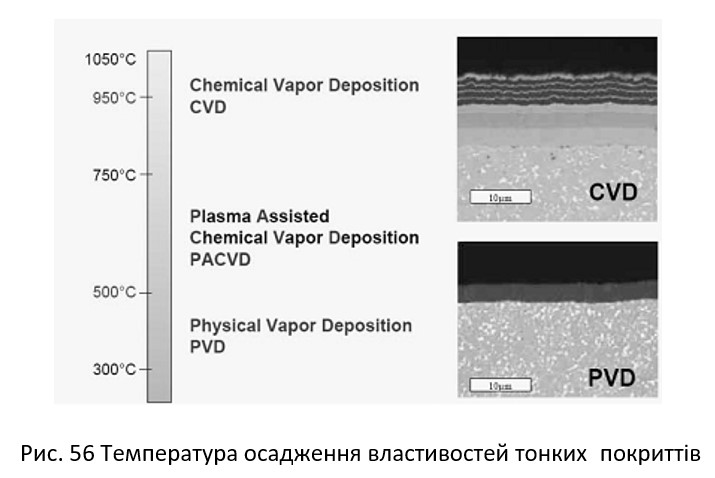

Основним недоліком методів нанесення покриттів CVD є необхідність попереднього нагріву підкладки до високої температури, що обмежує нанесення покриттів лише на деякі види матеріалів. Цей недолік усувається методом PE CVD (Plasma Enhanced CVD), який фактично є CVD у тліючому розряді. У цьому методі хімічні реакції стимулюються не високою температурою підкладки, а плазмою при зниженому тиску. Таким чином, реакції можуть відбуватися при значно нижчій температурі субстратів. Це досягається шляхом застосування електричної напруги при тиску від 0,1 до 1000 Па, яка створює плазму в тліючому розряді в середовищі вакуумної камери, що містить прекурсори та часто газ-носій. Плазма складається з електронів, іонів і випущених атомів та молекул. Зіткнення з електронами призводить до дисоціації та іонізації парів прекурсорів і газів- носіїв, що стимулює гетерогенні хімічні реакції на поверхні та біля поверхні прокладок. Незважаючи на те, що температура електронів досягає близько 10 000 К, їх теплоємність невелика, і немає небезпеки перегріву контактних площадок. Таким чином, можна створювати покриття від кімнатної температури. Температури осадження PVD і CVD покриттів показані на рис. 56.