Tenké povlaky

Povrch patrí medzi najnamáhanejšie časti súčiastok a sú naň kladené vysoké požiadavky. Vo väčšine prípadov ide o namáhanie povrchu oterom, abrazívnym alebo adhezívnym opotrebením, koróziou, únavou atď. Preto medzi najčastejšie požiadavky na vlastnosti nástrojov a súčiastok patrí tvrdosť, oteruvzdornosť, odolnosť voči korózii, dobré klzné vlastnosti a podobne. Požadované vlastnosti možno dosiahnuť niekoľkými spôsobmi a to buď klasickými metódami povrchových úprav alebo pomocou tenkých, tvrdých oteruvzdorných vrstiev, ktoré dosahujú hrúbku maximálne niekoľko μm. Tenký povlak je vrstva materiálu rovnakého alebo iného zloženia nanesená špeciálnymi technológiami (PVD, CVD) na funkčnú plochu súčiastky za účelom zlepšenia funkčných alebo vzhľadových vlastností súčiastky. Tenké povlaky môžeme charakterizovať ako „dvojdimenzionálnu” látku, keďže tretí rozmer - hrúbka – je tak malý (od 1 μm do 1 nm), že pomer povrchu ku objemu je značne veľký (až 106). Na obr. 48 je porovnanie hrúbky ľudského vlasu a CVD vrstvy.

Vlastnosti tenkých vrstiev a objemového materiálu sú odlišné, aj keď ich kryštalografická štruktúra je rovnaká. Tenké vrstvy sa vyznačujú pórovitosťou, ktorá ovplyvňuje procesy adsorpcie, difúzie a chemických reakcií na povrchu. Štrukturálna neusporiadanosť spôsobuje veľké rozdiely v mechanických, elektrických aj v magnetických vlastnostiach. Tvorba, rast a vlastnosti tenkých vrstiev sú ovplyvnené mnohými činiteľmi, z ktorých najdôležitejšie sú tlak a rýchlosť kondenzácie, teplota výrobku (podložky), zloženie zvyškovej atmosféry, uhol nanášania a kvalita povrchu podložky. Usporiadanosť štruktúry vrstvy ovplyvňuje stupeň vákua. Pri veľkých rýchlostiach nanášania vrstiev vzniká jemnozrnná štruktúra, pri veľkých uhloch nanášania rastú veľké zrná v smere dopadajúceho prúdu a tvorí sa prednostne orientovaná štruktúra. Textúru štruktúry môže ovplyvniť tiež teplota podložky. Pri vysokej teplote povrchu podložky povrch udeľuje dopadajúcim časticiam kinetickú energiu, čo vyvoláva migráciu častíc na miesta s nižšou potenciálnou energiou.

Pri tvorbe vrstiev môžu vzniknúť vrstvy so štruktúrou:

- polykryštalickou s rôznou veľkosťou kryštálov a orientáciou od chaotického usporiadania až po monokryštalickú orientáciu.

- monokryštalickou (epitaxiálna vrstva) – podmienkou vzniku je požadovaná orientácia kryštalizačných centier už pri ich vzniku. Je to ovplyvnené podložkou, nanášaným materiálom, teplotou a rýchlosťou kondenzácie.

- amorfnou - vplyvom rýchleho ochladenia kondenzovaného materiálu.

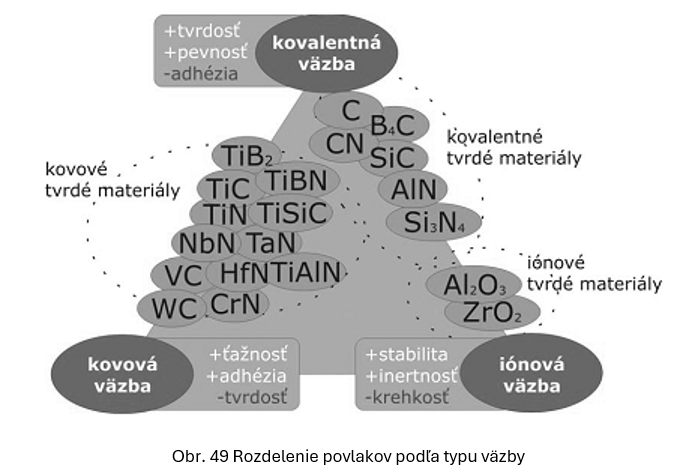

Rozdelenie povlakov podľa typu väzby je na obr. 49.

Čistota povlakov – primárne závisí od čistoty zdroja povlakového materiálu, sekundárne od vplyvu zvyškových plynov a žeraviaceho zdroja, hlavne odporového. Pre priemyselné účely je čistota povlaku menej dôležitá ako pre fyzikálne účely, napr. pre výrobu rôznych filtrov v optike. Najpriaznivejšie z hľadiska čistoty povlakov je, ak sa nanášaný materiál odparuje pomocou elektrónového dela.

Hustota povlakov – táto závisí hlavne od energie, ktorou atómy alebo molekuly excitovaných látok narážajú na povlakovaný povrch. Zatiaľ čo energia odparovaných častíc je rádovo 0,1 – 1 keV, naprašované a plátované častice majú energiu o niekoľko rádov vyššiu. Hustota naprašovaného povlaku sa blíži hustote materiálu katódy, z ktorej sa povlak odprašuje a vo vytvorenom povlaku si zachováva stechiometrický pomer komponentov vzhľadom ku katóde. Iónové plátovanie umožňuje tiež dodatočné vytvrdzovanie povlaku žíhaním v plazmovom výboji.

Priľnavosť povlakov – napätie molekulárnych väzieb medzi atómami povrchu základného materiálu a povlaku vplýva na adhéziu povlaku. Ak nie je povrch základného materiálu vhodne čistený chemickými prostriedkami zvyškové neadsorbované vrstvy môžu interagovať s novo vznikajúcim povlakom. Túto interakciu znižuje napr. ohriatie podložky vo vákuu. Tento spôsob sa používa hlavne pri odparovaní. Pri naprašovaní a iónovom plátovaní bombardovaním povrchu urýchlenými iónmi sa odstraňujú nielen adsorbované molekuly plynov, ale aj adsorbované kontamináty z niekoľkých monovrstiev povrchu základného materiálu. Takéto čistenie dáva predpoklad vynikajúcej adhézie povlakov.

Homogénnosť povlakov – homogénnosť a rovnomernosť nanášaných povlakov závisí hlavne od konštrukcie, geometrického usporiadania a rozmerov použitého povlakovacieho zariadenia. Pre všetky uvedené metódy a zvlášť pre naprašovanie platí podmienka, aby uhol dopadu atómov a molekúl tvoriacich povlak bol 90°. Pri odparovaní na členité povrchy možno túto podmienku dodržať zväčšovaním vzdialenosti od odparovaného zdroja, čo je však na úkor zníženia rýchlosti povlakovania. Pri iónovom plátovaní je rovnomernosť nanesených povlakov aj na členitých plochách vďaka pracovnému plazmovému výboju dostatočná.

Jedným z najjednoduchších riešení zaisťujúcich rovnomernosť a homogenitu povlakov je rotácia držiaka povlakovaných súčiastok. Pre zvlášť členité povrchy musí držiak zabezpečovať pohyb s viacerými stupňami voľnosti, alebo viacnásobné upnutie s nutnosťou prerušenia procesu pri polohovaní súčiastok, čo však predlžuje dobu povlakovania.

Procesy fyzikálneho nanášania z pár (Physical Vapour Deposition processes) - PVD povlaky

PVD je depozičný proces, pri ktorom je materiál odparovaný z pevného alebo tekutého zdroja vo forme atómov alebo molekúl a ďalej je transportovaný vo vákuu alebo plazme na substrát, kde kondenzuje a vytvára tenkú vrstvu (povlak, film). Dá sa to realizovať nasledovnými technológiami:

- naparovanie,

- naprašovanie,

- iónové plátovanie,

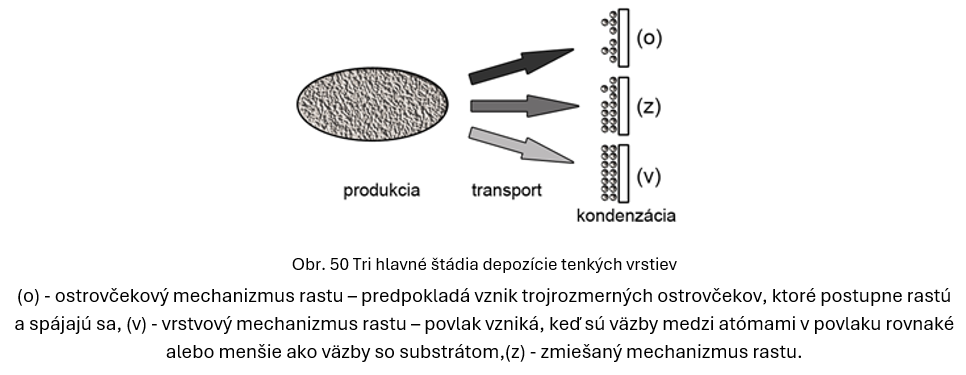

Princíp naparovania – pary kovov sú neutrálne kovové atómy. Ich pohyb vo vákuu sa riadi zákonom sálania (častice kovu sa pohybujú priamočiaro všetkými smermi). Ak by v pracovnom priestore nebolo dostatočné vákuum, častica kovu sa môže zraziť s časticou plynu, čím sa zníži jej kinetická energia EK, zmení sa jej dráha a tento dej má nepriaznivý účinok na vlastnosti povlaku. Preto vysoké vákuum je dôležité už aj z tých príčin, aby molekuly plynu neboli strhávané na povrch povlaku. Tým by vznikali povlaky matné a zle priľnavé k povrchu. Rast tenkých vrstiev na substráte sa môže realizovať troma základnými mechanizmami, obr. 50.

Naparovanie

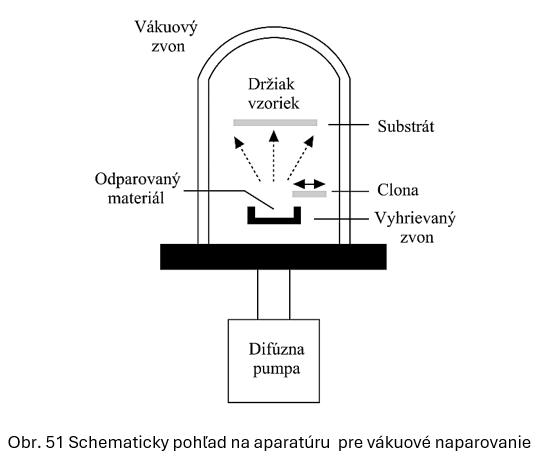

Pri ohreve materiálu na vysokú teplotu vo vákuu sa zväčšuje kinetická energia častíc v povrchovej vrstve do takej miery, že dôjde k uvoľňovaniu atómov, prípadne molekúl. Tieto častice vytvárajú mračno, čím v ohraničenom priestore dôjde k vzniku rovnovážneho tlaku pár. Ak v tomto priestore je výrobok (súčiastka, podložka) s nižšou teplotou, kondenzuje odparovaný materiál na jeho povrchu, obr. 51. Odparovacia teplota je taká teplota, pri ktorej tlak pár odparovaného materiálu je 1,33 Pa. Ak je vo vákuovanom priestore menší tlak ako je 1,33.10-3 Pa pri vzdialenosti do 0,5 m pohybujú sa uvoľnené atómy priamočiaro, pokiaľ nedôjde k vzájomnej zrážke. Rýchlosť nanášania závisí od tvaru a veľkosti výparníka, orientácie výrobku a od kondenzácie. Kvalita a štruktúra vrstiev je ovplyvňovaná rýchlosťou nanášania, tlakom zvyškových plynov nad povrchom výrobku a jeho teplotou.

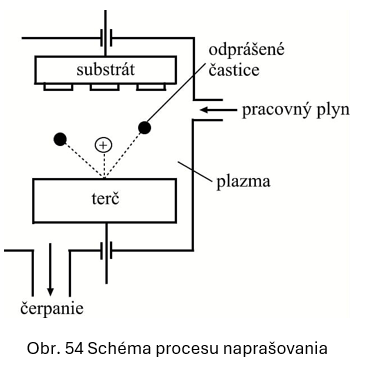

Naprašovanie (sputtering) - v okolí zdrojového terča horí tlejivý výboj, v ktorom ionizované častice pracovného plynu vyrážajú z jeho povrchu atómy (rozprašujú záporný terč). Tie putujú cez vákuum (transport), kondenzujú na podkladovom materiáli umiestnenom pred terčom a vytvoria tenkú vrstvu. Homogenitu naprášenej vrstvy zabezpečuje rotovanie substrátu počas depozície. Technologickými parametrami je možné podstatne ovplyvňovať výsledné vlastnosti povlaku. Ich výber závisí od módu a typu naprašovacieho systému (diódový, magnetrónový, nerovnovážny magnetrónový systém, iónové zväzky). Prvky procesu naprašovania sú zobrazené na obr. 52.

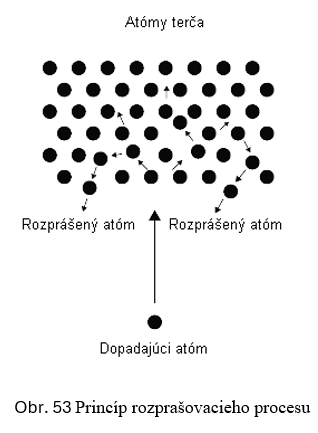

Pri dopade iónov pracovného plynu (alebo zmesi plynov) na povrch terča nastáva odovzdanie ich kinetickej energie atómom terča, čo spôsobuje emisiu atómov z terča – rozprašovanie – a eróziu jeho povrchu, obr. 53. Pri rozprašovaní prebieha viacero fyzikálnych (prípadne chemických) procesov, ktoré závisia od typu a vlastností bombardujúcich iónov i atómov terča. Rozprašovanie je výsledkom zrážkovej lavíny atómov, ktorá sa šíri od povrchu terča vplyvom dopadu iónov.

Spôsoby naprašovania:

- diódové,

- triódové,

- vysokofrekvenčné,

- magnetrónové,

- reaktívne iónové.

Schematický náčrt procesu naprašovania je na obr. 54.

Iónové plátovanie

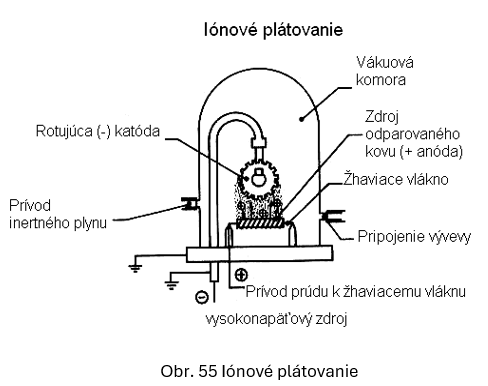

Je to kombinácia metód naparovania a naprašovania. Je to metóda tvorenia tenkých vrstiev (rádove 1 ÷ 20 μm) nanášaných vo vákuu rýchlosťou 0,1 μm.min-1, pričom vrstvy môžu byť tvorené jedným chemickým prvkom alebo ťažkotaviteľnými zlúčeninami (chemickou reakciou odparovaného kovu vo vákuu za prítomnosti reaktívnych plynov), ako sú nitridy, oxidy, karbidy a iné zlúčeniny. Môže byť opísané ako odparovanie v tlejivom výboji, alebo ako ovplyvnené odparovanie, pritom si však treba uvedomiť, že sa jedná o komplexný mechanizmus. Povlakované súčiastky majú funkciu katódy, ktorá sa nachádza v plazme udržovanej pomocou jednosmerného alebo striedavého vysokofrekvenčného poľa. Kladne nabité ióny sú v plazme urýchľované pôsobiacim elektrickým poľom smerom ku katóde, bombardujú a kontinuálne čistia povrch katódy pred povlakovaním. Povlakovaný materiál je súčasne odparovaný buď z odporového tepelného zdroja, alebo elektrónového dela, jeho odparované atómy alebo molekuly sú prechodom cez plazmu ionizované a urýchľované smerom ku katóde, kde interagujú a vytvárajú koherentný húževnatý a výborne priľnavý povlak. Schéma procesu je na obr. 55.

Procesy chemického nanášania z pár (Chemical Vapour Deposition processes) CVD povlaky

Technológia CVD patrí medzi najstaršie metódy vytvárania tenkých vrstiev a je založená na princípe chemickej syntézy povlakov z plynnej fázy pri teplote okolo 1000°C, pričom dôjde k vzniku povlaku a odpadových produktov. CVD využíva na depozíciu vo všeobecnosti zmes chemicky reaktívnych plynov (napr. TiCl3, CH4, AlCl3, BCl3 a pod.) zahriatych na pomerne vysokú teplotu 900 – 1100°C.

CVD technológia umožňuje vytvárať vrstvy rôzneho zloženia v závislosti od parametrov depozície a kombinácie pracovných plynov. Takto môžeme vytvárať povlaky tvorené Si, B, C, boridmi, karbidmi, nitridmi, oxidmi, sulfidmi a silicidmi (napr. vrstvy TiNx, TiC, TiB2, TiO2, TiSi2 a pod.).

CVD zariadenie pozostáva z reaktora, do ktorého sa vkladajú súčiastky určené na povlakovanie. Komora obsahuje vyhrievacie telesá ohrievajúce súčiastky na požadovanú teplotu, aby mohli prebehnúť príslušné chemické reakcie (pyrolýza, redukcia, oxidácia, vytváranie zlúčenín s použitím amoniaku NH3 alebo H2O). Do reaktora vstupujú zo zásobníkov prekurzory (východiskové látky z ktorých chemickými reakciami vzniká výsledný produkt) a reakčné plyny (napr. CH4, C2H2, NH3...). Pre zabezpečenie prúdenia prekurzorov do reaktora je potrebné na výstupe reaktora čerpanie vývevou. Často sa na tento účel používa nosný plyn, napr. Ar. Na výstup z reaktora je umiestnený odlučovač na zneškodňovanie splodín reakcií, ktoré sú často jedovaté a korózne agresívne.

CVD technológie majú nasledovné výhody:

- príprava povlakov s vysokou čistotou a hustotou,

- príprava povlakov s vysokou rýchlosťou nanášania,

- vysoká reprodukovateľnosť,

- vysoká adhézia,

- rovnomerná hrúbka povlakov aj u členitých tvarov podložiek bez potreby rotácie,

- možnosť dobrej regulácie rýchlosti rastu povlakov,

- možnosť použitia veľkého množstva prekurzorov (halogenidy, hydridy, organokovové zlúčeniny...).

Nevýhody CVD metód:

- nutnosť ohrevu podložiek na 800-1200°C,

- väčšina prekurzorov a splodín chemických reakcií je jedovatá, horľavá, výbušná a korózne agresívna.

Hlavnou nevýhodou CVD metód povlakovania je nutnosť predohrevu podložky na vysokú teplotu, čo obmedzuje aplikáciu povlakov len na niektoré druhy materiálov. Túto nevýhodu eliminuje metóda PE CVD (Plasma Enhanced CVD), čo je vlastne CVD v tlejivom výboji. Pri tejto metóde sú chemické reakcie stimulované nie vysokou teplotou podložky, ale plazmou pri zníženom tlaku. Reakcie tak môžu prebiehať pri podstatne nižšej teplote substrátov. Dosahuje sa to aplikáciou elektrického napätia pri tlakoch z intervalu 0,1 - 1000 Pa čím v prostredí vákuovej komory obsahujúcej prekurzory a často aj nosný plyn vzniká plazma v tlejivom výboji. Plazma pozostáva z elektrónov, iónov a emitovaných atómov a molekúl. Zrážkami s elektrónmi sa pary prekurzorov a nosného plynu disociujú a ionizujú, čo stimuluje heterogénne chemické reakcie na povrchu a blízko povrchu podložiek. Aj keď teplota elektrónov dosahuje rádovo 10000°K, ich tepelná kapacita je malá a nehrozí prehriatie podložiek. Takto je možné vytvárať povlaky už od izbovej teploty.

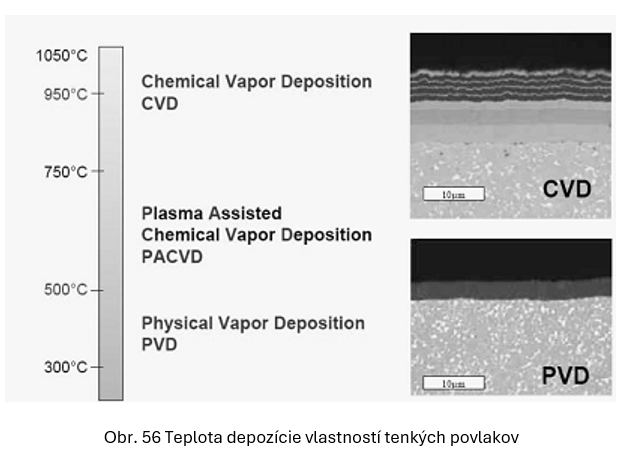

Teploty depozície PVD a CVD povlakov a ich niektoré vlastnosti sú uvedené na obr. 56.