Конверсійне покриття

Конверсійні покриття утворюються в результаті реакції поверхні металу з навколишнім середовищем, в яке метал поміщається під час обробки поверхні. Таким чином, метал, що обробляється, бере участь у хімічній реакції і, отже, у формуванні складу відповідного конверсійного покриття. Таке покриття також містить хімічні суміші, утворені з оброблюваного металу і одного або декількох компонентів використовуваної ванни. Конверсійні покриття характеризуються відносно високим рівнем електричного опору, що використовується, зокрема, для захисту металевих поверхонь від корозії. Конверсійні покриття, також, характеризуються високою адгезією до основного металу і нерозчинністю у воді та інших розчинниках.

Фосфатування

Фосфатування - це хімічний процес, під час якого на поверхні металу утворюється тонкий дрібнокристалічний шар нерозчинних фосфатів металів з розчинів фосфорної кислоти або фосфатів металів шляхом занурення або розпилення. Оскільки шари мають високу пористість, а отже, абсорбційні властивості, вони виконують низку функцій:

- створюють антикорозійний захист для металевих компонентів;

- покращують адгезію покриття до металевої поверхні та запобігають корозії покриття;

- зменшують сили тертя;

- покращують адгезію мастильних матеріалів;

- служать електроізоляційним шаром.

Фосфатні розчини - це, по суті, дигідрофосфати:

- цинк, (Рис. 63);

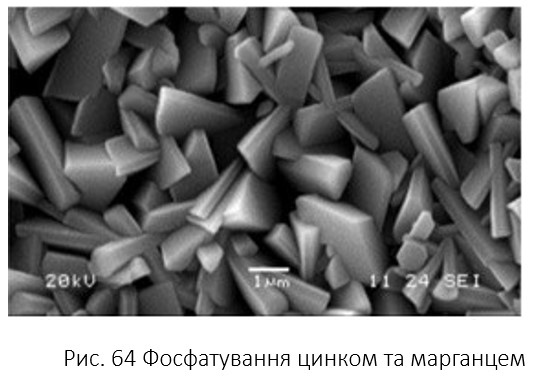

- марганець, (Рис. 64);

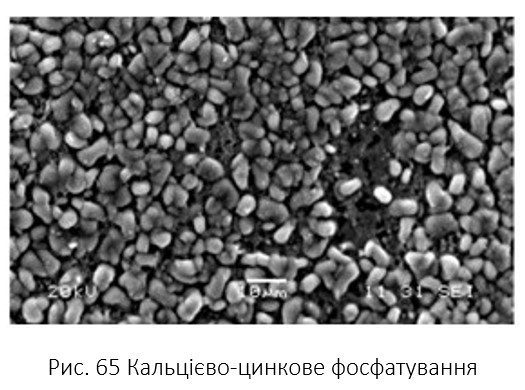

- кальцій-цинк, (Рис. 65);

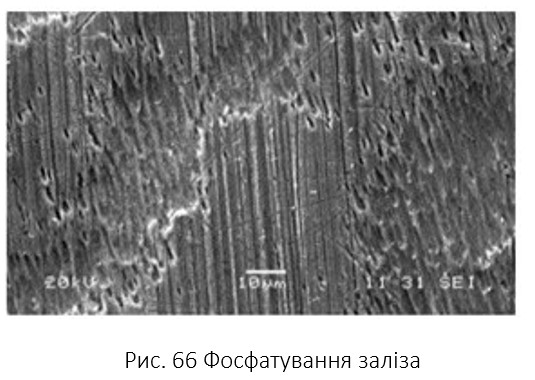

- залізисті, (Рис. 66);

- кальцій.

Типове покриття, утворене фосфатуванням цинку. Кристалічна структура утворена хоупітом (Рис. 63). Застосування: попередня обробка під органічними покриттями для покращення адгезії, шар для полегшення викришування обертових частин, для полегшення волочіння дроту, електроізоляційний шар трансформаторних листів.

Типове покриття, утворене цинк-марганцевим фосфатуванням. Кристалічна структура утворена гуреалітами високої твердості (4-4,5 Мооса) (Рис. 64). Застосування: обробка поверхонь зубчастих коліс для полегшення їх зачеплення та усюди, де необхідно зменшити опір тертя.

Типове покриття, утворене цинк-кальцієвим фосфатуванням. Кристалічна структура утворена шеєлітом з дрібними зернами яйцеподібної форми (Рис. 64). Застосування: попередня обробка під органічними покриттями для покращення адгезії, підвищення корозійної стійкості, застосовується при фіксації складних з'єднань гума + вулканізована гума на металевих підкладках.

Аморфне покриття, утворене фосфатуванням заліза. Його структура повторює структуру поверхні холоднокатаної сталі. Тонкий шар з мінімальними захисними властивостями. (Рис. 66). Застосування: тимчасовий міжопераційний захист від перших ознак корозії.

Фосфатуючий продукт на основі фосфату цинку містить вільну фосфорну кислоту H3PO4 як основну речовину і дигідрофосфат цинку Zn(H2PO4), який знаходиться в рівновазі з фосфатом водню і фосфатом, а також з фосфорною кислотою. Для утворення якісного фосфатного покриття необхідно забезпечити чисту поверхню металу шляхом ретельного знежирення, видалення з оброблюваної поверхні продуктів корозії, окалини та інших забруднень. Фосфатуючі речовини наносяться методом занурення або розпилювання. Якість фосфатних покриттів виражається поверхневою масою покриття (г/м-2). Покриття з невеликою поверхневою масою (від 0,3 до 6 г/м-2) використовуються для обробки поверхні під лакофарбові покриття, а покриття з великою поверхневою масою (від 6 до 30 г/м-2) мають дуже хорошу корозійну стійкість.

Хроматування

Хроматні плівки утворюються внаслідок окисно- відновних процесів на поверхні кольорових металів, особливо цинку, кадмію, алюмінію, магнію, міді, латуні, олова, срібла з розчинів сполук шестивалентного хрому. Плівка аморфна і містить комплекси тривалентного та шестивалентного хрому. Хроматування використовується як захисно- декоративна обробка або для формування проміжного шару під покриттями, що наносяться. Хроматний шар являє собою складну систему хроматів хрому і хромату цинку. Вищевказані реакції супроводжуються підвищенням рН розчину поблизу поверхні цинку, що викликає утворення важкорозчинних гідроксидів цинку, тривалентного хрому та їх солей. Ці сполуки заповнюють пори хроматного шару, в результаті чого на поверхні цинку утворюється бар'єрний шар, який захищає цинкову поверхню від корозії. Крім складу розчину і умов проведення процесу хроматування, на якість хроматного шару також впливає температура сушіння хроматного шару, яка не повинна перевищувати 60-70 °C.

Якщо раніше використовували хроматні розчини з відносно високим вмістом CrCO3 або концентрацією хромату 100 г/л-1, то зараз застосовують препарати з низькою концентрацією Cr03 від 1 до 10 г/л-1. Хроматування проводять при кімнатній температурі, час варіюється від 1 до 5 хв. Більшість хроматографічних розчинів на основі хрому, що використовуються в даний час, складаються з суміші Cr3+ і Cr6+, азотної кислоти, деяких інгібіторів корозії, а також добавок, що покращують структуру хроматних шарів. Колір хроматного шару залежить від хімічного складу розчину і може варіюватися від світло-блакитного до оливкового або чорного. Кольорові хроматні шари (що складаються в основному з суміші солей і гідроксидів Cr3+ і Cr6+) мають набагато кращі захисні властивості, ніж безбарвні або світло-блакитні хроматні плівки на основі гідроксидів Cr3+ і цинку. З екологічної точки зору хроматні розчини, що містять хром тільки у формі Cr3+, є найбільш прийнятними для навколишнього середовища.

Останнім часом почали використовувати комбіновані хроматні та полімерні (ацетати, мікрокількісні поліоксиетиленові алкілфенолеві та органосилікатні) захисні плівки.

Анодовані покриття

Одним з найважливіших методів обробки поверхні алюмінію та його сплавів є анодне окислення (анодування). Анодовані покриття відрізняються високою корозійною стійкістю, значною твердістю і стійкістю до зношування. Вони є дуже хорошими електроізоляторами. Анодовані покриття з алюмінію та його сплавів використовуються в архітектурі, в автомобільній промисловості, на транспорті, в електротехніці, а також на виробах повсякденного вжитку. При анодному оксидуванні на поверхні алюмінію у відповідних ваннах під дією постійного або змінного струму утворюється покриття з глинозему. Об'єкт, що підлягає обробці, закріплюється на шарнірах як анод, а катодами є алюміній, свинець, титан або нержавіюча сталь.

Спрощено механізм реакції формування анодного покриття в сірчанокислотній ванні можна описати наступними реакціями:

Анод: 2 Al + 3 SO42- + 3 H2O - 6 e- → Al2O3 + 3 H2SO4

Al2O3 + 3 H2SO4 → Al2(SO4)3 + 3 H2O

Катод: 2 H3O+ + 2 e- → H2 + 2 H2O

Реакція Al2O3 + 3 H2SO4 → Al2(SO4)3 + 3 H2O

Є небажаною, оскільки вона розчиняє утворений оксид алюмінію і одночасно зв'язує вільну сірчану кислоту, тим самим знижуючи провідність окислювальної ванни. Повторне розчинення утвореного покриття відбувається тим швидше, чим вища температура і чим вища концентрація кислоти в електроліті. Хороше охолодження і перемішування ванни значно пригнічує розчинення утвореного покриття. При звичайному анодному оксидуванні в сірчаній кислоті і використанні постійного струму звичайна анодна густина струму становить jA = 1 - 1,5 А.дм-2, температура 18 - 20°C і товщина покриття 10 - 20 мкм досягається протягом 40 - 60 хв. Тверді анодні покриття формуються в охолоджених і інтенсивно перемішуваних ваннах. Робоча температура становить від -5 до +5°C, анодна густина струму jA = 2,5-5 А/дм-2. Товщина осаду становить від 30 до 75 мкм.

Окрім сірчаної кислоти, для анодного оксидування використовують інші ванни, а саме розчини, що містять щавлеву кислоту, фосфорну кислоту, а також розчини, що містять оксид хрому.

Структура анодно окисленого шару Al2O3 складається з непористого дуже тонкого бар'єрного шару на межі розділу з металом і зовнішньої значно товстішої пористої частини покриття. Часто припускають, що шар має впорядковану структуру, яка складається з гексагональних комірок з порами, що проходять через центр (рис. 67). Діаметр пор залежить від типу використовуваного електроліту, товщини шару і прикладеної напруги окислення.

Сформований в результаті анодного окислення шар оксиду алюмінію може бути додатково пофарбований одним з трьох методів, які відрізняються природою барвника і його положенням в оксидній плівці. .

При адсорбційному фарбуванні, органічні барвники або неорганічні пігменти проникають через пори в оксидному покритті і адсорбуються в області, прилеглій до поверхні оксидного покриття.

Електролітичне інтегральне фарбування полягає в одночасному анодуванні та фарбуванні поверхні алюмінію. Ефект кольору досягається завдяки особливій мікроструктурі Al2O3 і суперпозиції дрібних частинок, вбудованих безпосередньо в оксидний шар.

При електролітичному фарбуванні, на першому етапі утворюється оксидна плівка. На другому етапі колоїдні частинки металу незворотньо осаджуються на дно пор оксидної плівки шляхом подачі змінного струму на розчин солі відповідного металу. Подібно до інтегральних кольорових покриттів, колір досягається за рахунок розсіювання світла на частинках металу. Цей метод фарбування анодно окисленого алюмінію знайшов своє застосування у виробництві селективних покриттів для сонячних панелей.

Герметизація пор - пористий шар, що утворюється при анодному оксидуванні на алюмінію та його сплавах, має велику площу питомої поверхні. Якщо ці пори не заповнити (наприклад, шляхом фарбування) або не запечатати, то анодно окислене покриття матиме нижчу корозійну стійкість і вищу змочуваність. Методи, що використовуються для герметизації анодованого алюмінію, включають, наприклад, герметизацію гарячою дистильованою або деіонізованою водою (гідротермальний метод), водяною парою, органічними розчинами, неорганічними пігментами або холодною герметизацію в розчинах, що містять катіони Ni2+ та аніони F-. Новим методом герметизації пор є золь-гель метод.