Testy - povrchové úpravy

01. Test PÚ 001 - organické povlaky

02. Test PÚ 002 - predúpravy povrchov

Testy z preskúšania z legislatívy pri zváraní podľa noriem STN 05 0600, STN 05 0601 a STN 05 0610

Testy z preskúšania z legislatívy pri zváraní podľa noriem STN 05 0600, STN 05 0601 a STN 05 0630

Попередня підготовка (обробка) поверхні

Передумовою успішно реалізованого технологічного процесу поверхневої обробки є належна підготовка поверхні. Технології попередньої обробки поверхні займають важливе місце в антикорозійному захисті деталей машин. Їх мета - очистити і якісно підготувати поверхню, щоб подальша обробка поверхні могла досягти необхідних властивостей і могла в достатній мірі виконувати свою функцію. Технології попередньої обробки поверхні поділяються на:

- механічні;

- хімічні.

Механічна попередня обробка поверхні

Метою механічної попередньої обробки поверхні є:

- видалення сторонніх і природних забруднень шляхом механічного руйнування їх зв'язку з основою під дією відповідного засобу;

- усунути будь-які поверхневі та структурні дефекти поверхні;

- збільшити фактичну площу поверхні;

- активізувати поверхню.

Сюди відносяться наступні методи попередньої обробки:

- шліфування;

- полірування;

- браширування;

- протравлювання;

- дробоструменева обробка

Попередня обробка поверхні шліфуванням, поліруванням, очищенням щіткою.

Ці методи попередньої обробки поверхні виконуються вручну або механізовано.

Шліфування - поверхня шліфується твердим абразивом, видаляються нерівності (окалина, підсилення зварних швів) і вирівнюється площинність поверхні, рис. 22. Полірування – виконується вслід за шліфуванням, знижує шорсткість і забезпечує блиск поверхні, також може застосовуватися, як частина фінішної обробки (повторне полірування покриттів).

Браширування - механічне стирання поверхні, яке не дозволяє досягти 100% чистоти поверхні, не видаляє мастило. Інструмент - щітка.

Попередня обробка поверхні

Шліфування - це широко розповсюджений спосіб попередньої обробки поверхні, при якому партія виробів, переважно виливків, прес-форм невеликих розмірів, здійснює обертальний, вібраційний або комбінований рух в барабані, рис. 23. Воно може здійснюватися в сухому вигляді або з додаванням рідин із знежирювальним ефектом або з додаванням інгібіторів корозії. За необхідності в барабан додають тіла з різних матеріалів (пісок, сталевий гранулят, галька, корундові тіла, пластикові тіла, наповнені абразивом і т.д.) і різної форми.

Попередня обробка поверхні піскоструменевою обробкою

Абразивоструменева обробка - це продуктивний метод очищення, видалення окалини та продуктів корозії з одночасним створенням відповідної мікрогеометрії та зміцненням поверхні. Інструмент являє собою піскоструменеві зерна з різнорозмірних частинок матеріалів різної природи, що мають круглу форму - гранулят, рис. 24, або гострокінцеву - пісок, рис. 25. Гострогранульований абразив призначений в основному для зняття матеріалу, а круглий - для зміцнення і видалення задирок з матеріалу.

Способи абразивної обробки та абразивоструменеве обладнання

За способом подачі абразивоструменевої суміші дробоструменеве обладнання поділяється на:

- механічне обладнання - з дробоструменевими колесами, де абразивоструменеве середовище подається на внутрішній кінець лопаті колеса, що швидко обертається. Потім вона захоплюється лопаттю і за рахунок відцентрової сили під час обертання витікає на зовнішній кінець лопаті, де зі значною швидкістю покидає її і потрапляє на поверхню, що очищається, рис. 26;

- пневмоструменеве обладнання - використовує градієнт тиску повітря, яке розширюється при проходженні через сопло і набуває високої швидкості на виході, рис. 26;

- гідроабразивоструменеве обладнання - в якому, окрім зерен абразиву, в інжектор гідроабразивоструменевого обладнання під тиском подається рідкий компонент абразиву або полірувальна паста - для поліпшення ефекту абразивоструменевої обробки. Розпилена суспензія потрапляє в пастку і після очищення повертається в процес абразивоструменевої обробки;

- нетрадиційне обладнання для абразивної обробки.

Хімічна попередня обробка поверхні

Метою хіміко-фізичної попередньої обробки поверхні є:

- видалення сторонніх і природних забруднень шляхом хімічного або хіміко- фізичного руйнування їх зв'язку з поверхнею під дією відповідного інструменту;

- усунути будь-які поверхневі дефекти та структурні дефекти поверхні;

- збільшити фактичну площу поверхні;

- активізувати поверхню.

Сюди відносяться наступні методи попередньої обробки:

- знежирення;

- травлення;

- видалення накипу;

- видалення іржі.

Знежирення - це видалення сторонніх забруднень, що налипли до поверхні (жирів, мастила, парафіну, охолоджуючих рідин), а саме:

- водним способом - лужні, тензидні або емульсійні речовини емульгують або диспергують забруднення, органічні мастила омилюють, неорганічні емульгують (не підходить для шарнірних деталей і виливків);

- органічні засоби - просте та ефективне знежирення шляхом розчинення мастила бензином, керосином, не підходить для вологих поверхонь, необхідно дотримуватися суворих заходів безпеки, тільки ручне нанесення;

- електрохімічне знежирення - відповідає високим вимогам до чистоти, недоліком є ризик парафінування засобу в катодній частині, засіб вмикають як анод або катод, або навпаки - спочатку як катод, потім як анод, таким чином зменшуючи ризик парафінування;

- парове знежирення - поєднання впливу високої температури і знежирюючого агента.

З точки зору способу нанесення знежирювача, знежирення може бути здійснене:

- зануренням - найпростіший і найдешевший метод. В основному використовується, коли поверхня злегка забруднена;

- розпиленням - при помірних забрудненнях;

- ультразвукове знежирення - необхідно використовувати ультразвукову енергію, рис.27;

- електролітичне знежирення - видаляє з поверхні останні залишки мастила та інших забруднень. Застосовується там, де до чистоти поверхні пред'являються високі вимоги. Це процес знежирення, підсилений проходженням струму, заснований на принципі електролізу;

- комбіновані методи - поєднують переваги окремих засобів і методів знежирення.

Травлення - використовується для видалення оксидів з поверхні шляхом розчинення (відшаровування і травлення) в кислотах. Найчастіше в HCl, H2SO4, HNO3.

Декапірування - використовується для видалення тонких шарів оксидів та активації поверхні перед безпосередньою обробкою поверхні.

Видалення іржі - використовується для очищення предметів, які піддалися корозії під час використання або зберігання. Також використовується як попередня обробка перед нанесенням покриття або як частина відновлення та реставрації.

Контактне зварювання

Контактне зварювання - це процес термічного деформування, при якому зварне з'єднання утворюється сумісною дією тепла, що виділяється при проходженні електричного струму, необхідного для розплавлення зварюваних матеріалів, і тиску.

Контактне зварювання можна поділити на:

- точкове зварювання, (21);

- дельта-точкове зварювання, (21);

- шовне зварювання, (22);

- стикове зварювання, (23);

- контактне компресійне зварювання, (24);

- контактне зварювання плавленням, (25);

- зварювання високою частотою, (291).

При контактному зварюванні:

- тепло, необхідне для зварювання, виділяється безпосередньо в з'єднанні;

- для виконання зварного шва потрібне зусилля;

- не використовуються присадкові матеріали.

Процеси контактного зварювання регулюються законами Ома і Джоуля.

Закон Ома:

[A] (3)

- де: I – струм [A], U – напруга [V], R – електричний опір [Ω]

Напруга під час контактного зварювання зазвичай коливається від 3 до 20 В, тому ризик ураження електричним струмом відсутній.

Закон Джоуля:

Q = R . I2 . t [J] (4)

Кількість тепла в зварному шві буде тим більшою:

- чим більший зварювальний струм;

- чим довше буде протікати струм;

- чим більший опір зварного шва.

Точкове контактне зварювання

Точкове зварювання — це зварювання опором, при якому зварювані матеріали контактують та стискаються між електродами з мідного сплаву (рис. 16), замикаючи таким чином вторинне зварювальне коло. Через проходження електричного струму певний об’єм матеріалу плавиться на межі стиснутих матеріалів, який після відключення електричного струму кристалізується і утворює метал шва. Зварний шов має форму лінзи і утворюється без присадкового матеріалу.

Опірпідчасточковогозварювання

Перехідні опори Rp виникають на межі розділу двох контактних матеріалів. При точковому зварюванні двох листів є три опори. Опір між верхнім електродом і верхньою пластиною, опір між звареними пластинами і опір між нижньою пластиною і нижнім електродом. З чого випливає:

Rp = Rp-e + Rp-z + Rp-e [Ω] (5)

Чим вища сила тиску, тим менший перехідний опір. На перехідний опір впливає провідність контактуючих металів.

Тепло, що виділяється між електродом і зварюваним матеріалом, залежить від чистоти і шорсткості контактних поверхонь, режиму зварювання та ефективності охолодження. Для досягнення високої якості зварних швів необхідно зменшити перехідний опір між електродом і зварювальним матеріалом до мінімуму, тобто, ретельно очистити поверхні зварюваних матеріалів.

Опір матеріалу Rm визначається фізичними властивостями - провідністю матеріалу, або опором зварюваного матеріалу і зварювальних електродів. (Провідність є величиною, зворотною опору).

Велику роль відіграє також товщина зварюваних листів, кількість листів і переріз шляху потоку.

Rm = Rm-1 + Rel-1 + Rm-2 + Rel-2 [Ω] (6)

Загальний опір R є сумою опорів переходу та матеріалу в зоні зварювання:

R = Rp + Rm [Ω] (7)

Під час зварювання величина всіх опорів буде змінюватися. Опір зростає при поступовому нагріванні.

Індуктивний опір також відіграє важливу роль у контактному зварюванні. Він залежить від розміру, відстані і розташування зварювального контуру, частоти зварювального струму та розміру магнітопроводу зварювального контуру. Зі зменшенням частоти індуктивний опір зменшується. Завдяки зменшенню зварювального контуру, зменшенню частоти та виключенню магнітного матеріалу до зварного шва може надходити більше енергії, що робить можливим зварювання матеріалів більшої товщини.

Металургійні процеси при точковому зварюванні

Утворення точкового шва характеризується швидким нагріванням до температури плавлення і подальшим швидким охолодженням. Стиснуті електродами листи починають плавитися в місці контакту. Після розплавлення відбувається швидке охолодження шва із ділянкою зони термічного впливу. Найвища температура досягається в центрі розплавленого ядра. Розплавлений метал кристалізується у формі ядра з характерною дендритною (ливарною) структурою (рис. 17).

Основні параметри контактного зварювання

Сила зварювання може бути постійною або змінною. Сила зварювання має електричну (впливає на опір переходу) і металургійну функцію (запобігає розширенню розплавленого ядра, а також впливає на ріст зерна під час кристалізації). Зусилля зварювання знаходяться в діапазоні від 100 Н до 50 кН, для контакторів від 50 Н до 1000 Н.

Зварювальний струм і час зварювання в поєднанні один з одним є вирішальними факторами, що впливають на виділення тепла в зварному шві. Зварювальний струм може бути постійним під час зварювання або змінюватися за циклограмою. Оскільки сила струму зведена в квадрат (закон Джоуля), подвоєння сили струму теоретично збільшує тепло в чотири рази. Зварювальний струм знаходиться в діапазоні від 100 А до 100 кА, а час зварювання знаходиться в діапазоні від 0,001 с до 2,0 с, для контакторів близько 10 с.

Ці параметри пов’язані між собою і тому ми говоримо про так званий м'який і жорсткий режим зварювання.

М'який режим зварювання: характеризується більшим тепловим впливом. Ядро має малий діаметр, велику висоту і крупнозернисту структуру, що погіршує механічні властивості зварного шва. Зварювання виконується меншими струмами до 10 кА і більшою тривалістю від 20 до 100 періодів з меншим зварювальним зусиллям до 5 кН і з меншою кількістю точок на одиницю часу. В цьому режимі є менші вимоги до приєднаної потужності, як правило, достатньо трифазної мережі струму 380 В з максимальним струмом до 63 А. Застосовується при зварюванні матеріалів, схильних до гартування. На поверхні зварюваних матеріалів внаслідок розм'якшення залишаються значні сліди від електродів. Термін експлуатації електродів менший в порівнянні з жорстким режимом.

Режим жорсткого зварювання: зварювальне ядро має більший діаметр, але меншу висоту, і зварювання є більш продуктивним. Механічні властивості зварних швів кращі в порівнянні зі швами, виконаними в м'якому режимі. Зварювання виконується великими струмами понад 10 кА, короткими періодами до 20 періодів з великим зусиллям зварювання 10 кН і більше, за більшої кількості точок за одиницю часу. У цьому режимі існують відносно високі вимоги до потужності підключення - системи розподілу понад 100 А з напругою мережі 380 В. Жорсткий режим не можна застосовувати для зварювання твердих матеріалів.

На практиці, зварювання виконується десь між цими режимами в області задовільних зварних швів - див. рис. 18.

Параметри контактного точкового зварювання наведено в табл. 2.

Окрім основних параметрів, необхідно також враховувати інші величини, що впливають на процес зварювання, такі як мінімальний розмір напустку, відстань від осі шва до краю листа, очікуваний діаметр ядра, мінімальна міцність з'єднання та ін.

Динаміка процесу зварювання

Під час зварювання змінюються опори в зоні шва (рис. 19). Загальний опір (R) спочатку зменшується через розм'якшення поверхонь, що спричиняє кращий контакт електродів. У міру формування ядра перехідний опір Rp-z починає зникати, але загальний опір все одно зростає. Збільшення нагрівання відіграє вирішальну роль - опір матеріалу зростає з температурою.

Поступово сформоване ядро (з розплавленого металу) має тенденцію до розширення. Розширення діє проти сили стискання та прагне виштовхнути електроди. Якщо сила стискання була недостатньою, розплавлений метал буде розбризкуватися

Зварювальні електроди

Зварювальні електроди безпосередньо впливають на якість зварного з'єднання. Вони подають електричний струм і одночасно зусилля до деталей, що зварюються. Під час зварювання вони нагріваються, тому їх необхідно інтенсивно охолоджувати. Всередині електродів є отвір для можливості їх охолодження рідиною. Вони повинні бути стійкими до зношування і мати достатню електропровідність. Електроди виготовляють з електролітичної міді або мідних сплавів і тугоплавких металевих сплавів. Найчастіше застосовують сплави CuCrZr, CuBeCo, CuCd, CuAg в залежності від зварюваних матеріалів. Зі збільшенням кількості легуючих елементів у міді зменшується її електропровідність, але підвищується міцність. На якість зварного з'єднання впливає також чистота контактних поверхонь зварювальних електродів. При зварюванні поверхнево оброблених листів відбувається їх забруднення, що призводить до зниження електропровідності. Тому необхідно очищати контактні поверхні електродів, наприклад, шліфуванням і токарною обробкою. Форма електродів залежить від подальшого використання. З того боку, де більший опір матеріалу, вибирають більший діаметр електроду (рис. 20). Діаметри електродів обернено пропорційні провідності матеріалу або прямо пропорційні його омічному опору. Діаметр електродів залежить від товщини зварюваних листів і визначається експериментально за співвідношенням:

Обладнання для контактного точкового зварювання

Зварювальні апарати можна поділити на:

- стаціонарні - /точкові- (одноточкові або багатоточкові)/;

- переносні - /зварювальні кліщі, підвісні апарати для точкового зварювання, ручні точкові кліщі/.

За способом визначення зусилля стискання:

- механічні;,

- пневматичні;

- гідравлічні.

За споживаною потужністю:

- малі апарати точкового зварювання - /до 20 кВА/,

- апарати для точкового зварювання середньої потужності - /від 20 до 250 кВА/;

- великі апарати точкового зварювання - /понад 250 кВА/.

Види і форми з'єднань

Зварні з'єднання виконують на з'єднаннях листового металу внапусток (рис. 21). За допомогою контактного точкового зварювання можна зварювати листовий метал товщиною від 0,6 мм до 10 мм, експериментальний до 25 мм. Точкове зварювання найчастіше застосовують в однорядному і, винятково, в дворядному розташуванні. Зварні з'єднання повинні бути спроектовані таким чином, щоб вони зазнавали напруження зсуву. Тоді вони витримують, приблизно, вдвічі більше зусилля, ніж коли їх напружують на розтяг.

Застосування контактного точкового зварювання

При зварюванні вуглецевих сталей якість зварного з'єднання залежить від вмісту вуглецю, який не повинен бути більше 0,22%. Аустенітні сталі зварюють в жорсткому режимі для запобігання утворенню карбідів Cr. Для зварювання алюмінію та його сплавів потрібні більші зварювальні струми через більш високу електропровідність і особливо теплопровідність у порівнянні зі сталями. Утворення Al2O3 на поверхні також є перешкодою для зварювання. Для зварювання міді необхідно використовувати конденсаторні зварювальні апарати. Зварювати можна тільки тонкі мідні листи. На зварювання негативно впливає висока електро- і теплопровідність міді, яку можна знизити додаванням домішок (Zn, Sn, Be та ін.). При зварюванні поверхнево оброблених листів, покриття (Zn, Sn та ін.) налипає на зварювальні електроди, які часто потребують механічного очищення, що знижує продуктивність зварювання та скорочує термін їх експлуатації. Обробку поверхні листового металу доцільно проводити тільки після зварювання. Контактне точкове зварювання є домінуючим методом зварювання, який використовується у виробництві кузовів в автомобільній промисловості. В середньому на автомобілях середнього класу є від 3000 до 5000 точкових зварних швів. Ця технологія широко використовується в авіаційній і космічній промисловості, при зварюванні листів з легких сплавів і титану.

Покриття на основі органічних матеріалів

Нанесення органічних покриттів на поверхню деталей є одним з найпоширеніших методів захисту від атмосферних впливів. Вони використовуються для захисту металевих виробів і конструкцій від корозії, особливо від впливу атмосфери і води. Якість покриттів включає в себе їх захисну силу і збереження зовнішнього вигляду. Захисна здатність є результатом двох взаємопов'язаних функцій покриттів - бар'єрного механізму і здатності блокувати поверхню металу. Органічні покриття - це органічні речовини, які перебувають у стані напівтекучості або рідини. Після нанесення і висихання покриття на поверхні деталі утворюється суцільне механічно міцне покриття.

Класифікація органічних покриттів:

- покриття, виготовлені з фарбувальних речовин

- покриття з полімерних матеріалів;

- покриття для тимчасового захисту.

Покриття з фарбувальних речовин

Впливає на захисну ефективність покриттів, виготовлених з лакофарбових речовин:

- якість і чистота базового матеріалу;

- антикорозійні властивості базових покриттів;

- проникність покриття для іонів, кисню та води;

- адгезія покриття;

- стійкість верхніх покриттів до атмосферних впливів.

Покривна речовина складається з таких основних компонентів:

Плівкоутворююча речовина (зв'язуюча, пластифікатор) – матеріал, що є носієм, який утворює власну рідку (нелетючу) частину. Природа плівкоутворювача впливає на властивості покриття. Зв'язуюча речовина разом з летючими компонентами найчастіше утворює розчин, так званий базовий шар, який без додавання пігментів утворював би прозору, безбарвну плівку для покриття.

Пігменти, наповнювачі та барвники - дрібні нерозчинні частинки, дисперговані в середовищі. Це кольорові порошки, нерозчинні у в'яжучих речовинах і розчинниках, які надають покриттям колірного відтінку, непрозорості, світлостійкості та деяких спеціальних властивостей (здатність до пасивації, електропровідність тощо),

Леткі компоненти - розчинники, що змінюють в'язкість плівкоутворювальної речовини для конкретного способу нанесення. Розчинники, зазвичай, є сумішшю двох типів розчинників, які слугують засобом зниження в'язкості ЛФМ для забезпечення можливості їх нанесення обраним способом.

Інші добавки - різноманітні добавки, за допомогою яких досягається краща і швидша дисперсія пігментів у покривній речовині, запобігається її спінювання, обмежується осадження пігменту.

Способи нанесення покриттів з фарбувальних речовин

Може бути реалізовано наступними способами:

- нанесення щіткою - це проста, універсальна технологія, яка дозволяє наносити покриття на об'єкти будь-якого розміру та форми. Підходить для нанесення базових покриттів. Втрати при нанесенні мінімальні, 4-6%. Недоліком є висока трудомісткість і низька продуктивність на одного працівника, тому цей метод використовується переважно в одиничному виробництві. Для фарбування використовуються різні типи щіток, також для спеціальних робіт застосовуються спеціалізовані щітки;

- нанесення валиком - використовується для великих гладких поверхонь. Це простий спосіб нанесення, порівняно з фарбуванням щіткою продуктивність у 2-2,5 рази вища. Втрати фарби невеликі, 4-6%, робота з валиком дуже зручна. Валик використовується для нанесення покриттів, що повільно сохнуть. Конструкція валика може бути з піддоном для фарби або без нього;

- роликове покриття - метод механічного нанесення, при якому набір роликів наносить фарбу з резервуара на рухому поверхню. Покриття можна наносити на гладкі та плоскі вироби;

- занурення - це метод нанесення покриття, при якому вироби занурюються в резервуар з фарбою, з якого їх виймають з рівномірною швидкістю. Коли виріб виймають з ємності, надлишок лакофарбової речовини стікає з поверхні виробу, а решта лакофарбової речовини утворює власне покриття;

- напилювальне покриття - принцип напилювального покриття полягає в утворенні макроскопічних частинок - крапель, які розбризкуються на поверхню. Внаслідок свого рідкого стану краплі з'єднуються і сплавляються одна з одною при зіткненні з поверхнею за рахунок адгезії і поверхневого натягу, утворюючи гладкий, безперервний захисний шар покриття.

- пневматичне напилення - застосування цієї технології універсальне, як в штучному, так і в масовому виробництві. Можливе нанесення всіх типів покриттів, за винятком покриттів, пігментованих свинцем або іншими токсичними речовинами.

Розпилювачі, що використовуються при застосуванні цієї технології:

- з верхнім контейнером (низхідним), рис. 28;

- з нижнім контейнером (всмоктувальним), рис. 29;

- з подачею матеріалу під тиском з напірного резервуара.

- електростатичне нанесення покриттів - в основі лежить фундаментальне фізичне явище - взаємне притягання частинок з різним електричним зарядом. Дрібнорозпилені частинки речовини покриття в спеціальному пристрої, підключеному до негативного полюса генератора високої напруги, набувають негативного заряду і дрейфують уздовж силових ліній електричного поля до заземленого об'єкта, рис. 30. Вони передають свій заряд і за рахунок сил адгезії утримуються на поверхні об'єкта, де утворюють суцільну систему покриття.

- електрофоретичне нанесення покриттів - принцип полягає в зануренні струмопровідного об'єкта у ванну зі спеціальною речовиною для нанесення покриттів, що розчиняється у воді. Об'єкт з'єднується з анодом, ванна або допоміжні електроди, розміщені у ванні, з'єднуються з катодом. Під дією постійного струму між виробом і допоміжним електродом створюється електричне поле. Негативно заряджені частинки сухої речовини покриття рухаються вздовж силових ліній електричного поля у ванні до анода. Вони осідають на виробі і утворюють покриття, рис. 31.

Покриття з полімерних матеріалів

Полімерні покриття випускаються у вигляді дуже дрібнодисперсного порошку з середнім розміром зерен 40-50 мкм. Після нанесення на заздалегідь підготовлену металеву підкладку необхідно нагріти нанесений матеріал у печі, щоб досягти компактного покриття. Крім базової системи смоли з затверджувачем (сполучною речовиною/ затверджувачем), до складу порошкової фарби, що утворюється в результаті, входять:

- пігменти - впливають на колір і непрозорість порошкових покриттів;

- наповнювачі («філлери») - знижують вартість вихідних матеріалів і сприяють застосування їх властивостей;

- добавки - сприяють покращенню корисних властивостей (розтікання плівки, формування текстури та структури).

Їх основні екологічні переваги полягають у тому, що:

- не містять розчинників;

- мають 100% вміст твердих речовин;

- пігменти не містять небезпечних важких металів (свинець, кадмій);

- мінімум відходів (практично безвідходна технологія);

- проста система переробки та утилізації порошкових відходів.

Нанесення порошкових покриттів з полімерних матеріалів на матеріал бази може бути реалізовано:

- напиленням - на попередньо нагрітий об'єкт напилюють порошковий матеріал, який під впливом тепла плавиться і сплавляється з утворенням однорідного покриття;

- флюїдизацією - використовується ванна, рис. 32, яка має подвійне дно, а внутрішнє дно є пористим. Повітря подається в простір між двома днищами і проникає в порошковий пластик через пористе дно. Порошок набуває властивостей, подібних до властивостей рідини. У підготовлений таким чином порошок занурюють металевий компонент і попередньо нагрівають, утворюючи таким чином суцільний шар пластику;

- напилення в електростатичному полі - «коагуляція». Порошкове покриття наноситься шляхом розпилення за допомогою електростатичного пістолета в електростатичному полі, а потім обпалюється;

- напилення в електричному полі - в спеціально пристосованому пістолеті- розпилювачі порошок, що розпилюється, отримує електричний заряд і притягується до заземленого об'єкта вздовж силових ліній електричного поля. Під впливом електричного заряду порошок прилипає до об'єкта, а потім може транспортуватися в камеру випалу, де порошок розплавляється і відливається в суцільний шар;

- розпилення - форсунки використовуються там, де прямий контакт полум'я з частинками пластику обмежений, а розпилення здійснюється при більш низьких температурах навколишнього середовища, так що плавляться тільки поверхневі шари частинок. Загальне плавлення і сплавлення покриття відбувається за рахунок тепла попередньо нагрітого об'єкта і впливу полум'я пістолета.

Покриття для тимчасового захисту

Тимчасовий антикорозійний захист - це захист від атмосферної корозії як незахищених металевих поверхонь виробів або обладнання (тобто поверхонь без постійного антикорозійного захисту системами покриттів або гальванічним способом), так і поверхонь з постійним антикорозійним захистом на період їх зберігання або транспортування від виробника до споживача. Тимчасовий антикорозійний захист захищає вироби від корозійних пошкоджень тільки на певний період часу до фактичного використання виробів, тобто під час їх зберігання і транспортування.

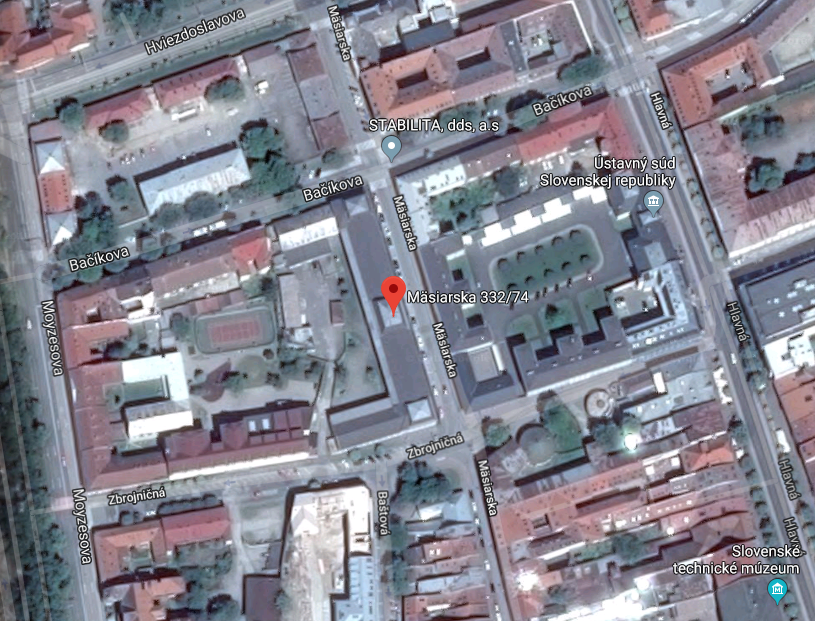

Mäsiarska 74

040 01 Košice - Old town

Slovak Republic

Contact

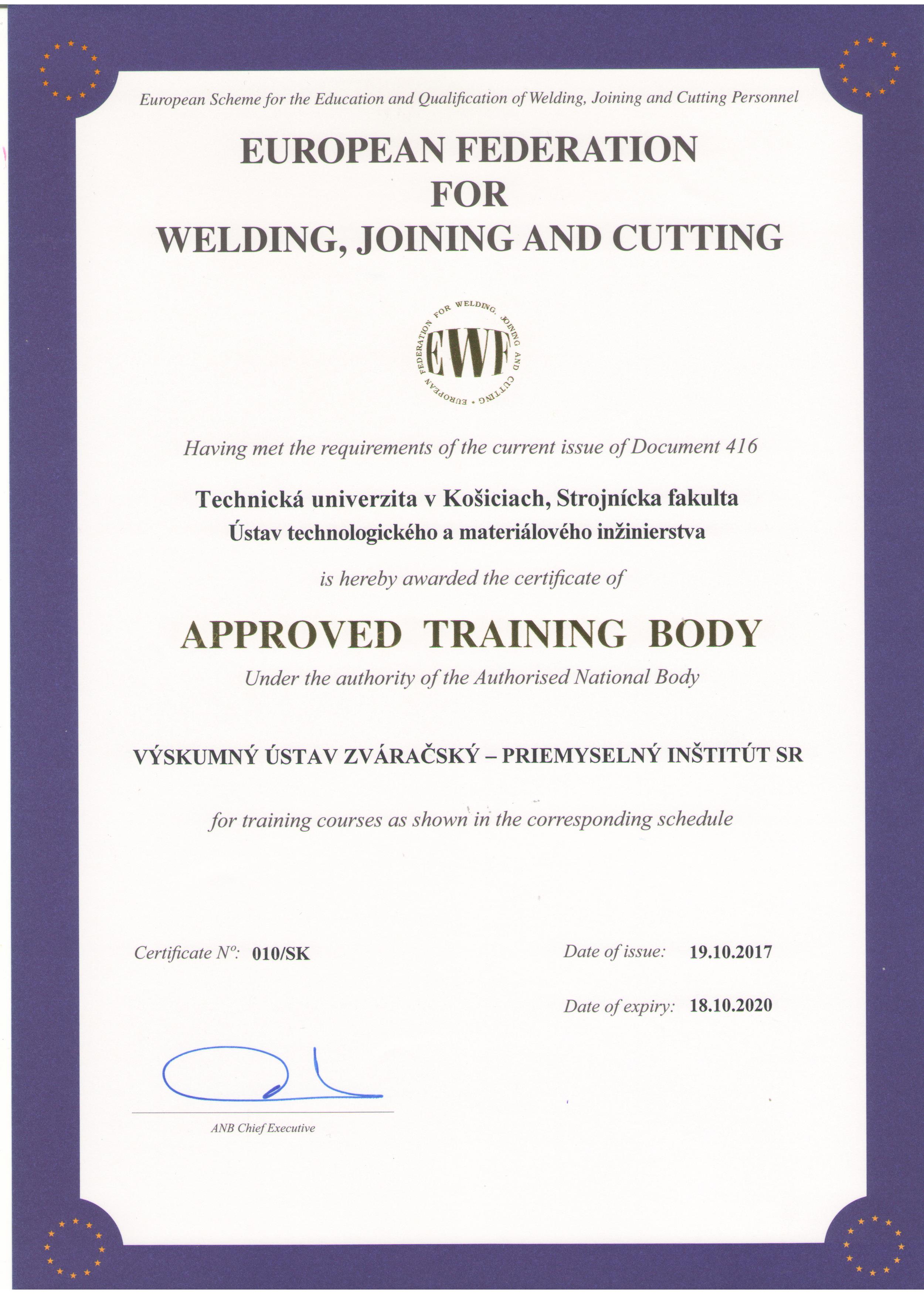

Department of Technology, Materials and Computer-Aided Technologies

Institute of Technology and Materials Engineering

Faculty of Mechanical Engineering

Technical University of Košice

Head of the department and director of the institute: prof. Ing. Emil Spišák, CSc.

phone: 055/602 3502

e-mail: This email address is being protected from spambots. You need JavaScript enabled to view it.

Secretariat: Ing. Eva Krupárová

phone: 055/602 3502

e-mail: This email address is being protected from spambots. You need JavaScript enabled to view it.

https://www.facebook.com/KatPPT