Покриття шляхом занурення у розплав металів

Покриття шляхом занурення в розплав металу у порівнянні з гальванічним є значно швидшим і економнішим методом нанесення. Покриття, що утворюються на поверхні основного металу, мають більшу товщину, практично непористі, але володіють гіршими властивостями. Процеси нанесення покриттів зануренням широко поширені завдяки своїм перевагам, а саме простоті виробничих процедур, дешевому та швидкому отриманню відповідних металевих покриттів (у порівнянні, наприклад, з гальванічним цинкуванням, час нанесення покриттів скорочується у 12 разів), простоті обладнання, при цьому механічні властивості основного матеріалу вони не змінюють. Покриття зануренням обмежується застосуванням металів з низькою температурою плавлення, тобто цинку, олова, свинцю, а останнім часом і алюмінію. Воно використовується для безперервного формування покриттів на сталевих листах і смугах, дроті, а також для покриття окремих і також сильно фрагментованих виробів. Певним недоліком імерсійних технологій є значна розчинність заліза в розплаві, що зумовлює зменшення маси осаджуваного матеріалу та збагачення розплаву залізом. Це призводить до утворення товстих шарів покриття сплаву, особливо при високих температурах, і погіршення механічних та антикорозійних властивостей. Принцип гарячого гальванування полягає в зануренні сталі у розплавлений гальванічний метал, що створює ряд шарів сплаву - фаз на основному матеріалі, як основу для верхнього шару захисного металу. Дифузійні прошарки важливі з точки зору адгезії шарів і повинні бути якомога тоншими, оскільки вони тверді, крихкі та погіршують механічні властивості. На товщину проміжного шару впливає уповільнення дифузії шляхом легування ванни для покриття.

Гаряче цинкування

Цинкування є найважливішим і найпоширенішим методом захисту поверхні сталі завдяки значній стійкості цинку до дії різних типів атмосфер. Термін експлуатації цинкових покриттів в атмосферних умовах становить до 60 років і може бути додатково збільшений шляхом нанесення покриттів. Цинк добре піддається литтю, температура його плавлення 420°C. Цинк та його сплави на повітрі покриваються шаром основного карбонату 4 Zn(OH)2CO2 сірого кольору, який дуже мало розчиняється у воді і є хорошим захистом від окислення. Він стійкий у морській воді, деякі органічні речовини (бензин, нафта, спирт) не руйнують цинк. Цинк руйнується дистильованою водою, водяною парою, кислотами і лугами. Він легко піддається електрохімічній корозії у вологому стані при контакті з іншими металами - анодному розчиненню.

Товщини цинкових покриттів, наведені в г.м-2, вибираються відповідно до вимог покриття та агресивності середовища:

100 g.m-2 Zn - суха внутрішня атмосфера;

300 g.m-2 Zn - зовнішня атмосфера, покриття захищене фарбою;

600 g.m-2 Zn - зовнішня атмосфера, незахищене покриття;

1000 g.m-2 Zn - покриття в проточній воді.

Необхідною умовою для реакції між сталлю та розплавленим цинком є металева чиста поверхня без оксидів.

Технологічний порядок наступний:

- знежирення поверхні;

- травлення;

- промивання;

- видалення залишкових домішок у флюсі;

- занурення у ванну з розплавленим цинком;

- завершальні операції.

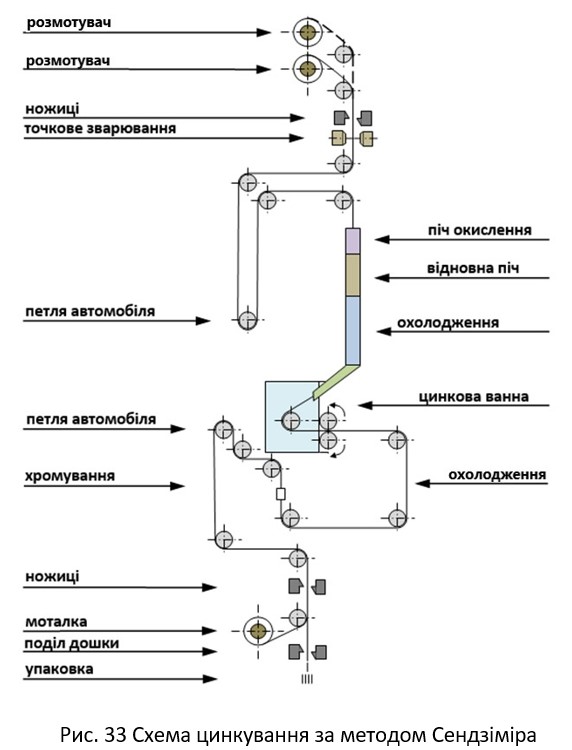

На зовнішній вигляд цинкових покриттів впливають деякі дефекти поверхні. Найвідомішим є «біла іржа», яка пошкоджує усі покриття при зберіганні у вологому середовищі, особливо, якщо воно містить хлориди або пари кислот. Цьому можна запобігти пасивацією. Метод за Сендзіміром, рис. 33, відноситься до найбільш сучасного і ефективного способу гарячого цинкування, який використовує спеціальний метод поверхневої активації для безперервного цинкування холоднокатаних смуг.

Гаряче цинкування, в основному, використовується для листів, смуг, труб і дроту, дрібних монтажних елементів, гвинтів, гайок тощо. Гарячеоцинковані листи добре ріжуться і гнуться без порушення шару, для глибокої витяжки вони не підходять. Вони широко використовуються, наприклад, у виробництві систем кондиціонування.

Лудіння

Обробка поверхні шляхом лудіння в основному підходить для пакувальних матеріалів у харчовій промисловості. В даний час через відсутність олова на світовому ринку ця технологія покриття замінюється гальванічним лудінням, при якому використовується у 3-6 разів менше олова. Одночасно розробляються нові способи застосування олова, головним чином з урахуванням його економії. Для захисту поверхні від корозії товщина покриття становить не менше 23 - 37 г.м-2 з обох сторін, тобто, 0,0015 - 0,0025 мм. Оскільки олов'яне покриття є катодним покриттям, воно має бути непористим. За певних умов воно може мати анодний характер, тобто, залізо благородніше, ніж олово, і олово розчиняється, наприклад, за наявності органічних кислот, що утворюють з оловом комплексні аніони - лимонну кислоту. . Використовувати його небезпечно з точки зору антикорозійного захисту, тому що водень і корозія можуть утворюватися при розкладанні іржі. У олов'яному покритті присутність фази FeSn2 є причиною пористості покриття.

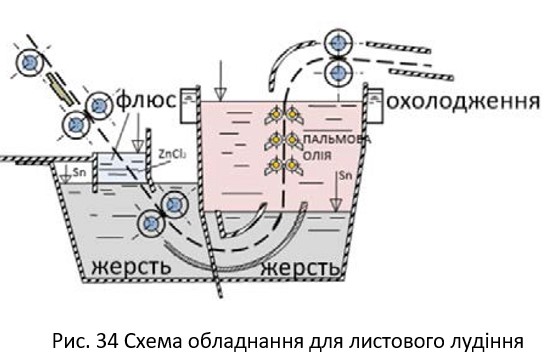

Ця фаза дуже тонка – 0,8% від загальної товщини покриття, тому не впливає на його механічні властивості. Саме лудіння зануренням полягає в зануренні вологого металевого листа з металево чистою поверхнею через флюс у ванну з розплавленим оловом і виході металевого листа з ванни через шар пальмової олії, рис. 34.

З точки зору використання листів у харчовій промисловості дуже важливим є питання їх стійкості до корозії. Для лудіння використовується рафіноване олово вищої чистоти, без наявності шкідливих домішок. Для ідеального захисту поверхні необхідне непористе покриття. Захист листової жерсті в середовищах, що мають особливо агресивну дію на олово (фруктові соки, лимонна кислота, водне середовище NaCl, органічні та неорганічні сполуки сірки та ін.), можна підвищити шляхом їх фарбування.

Гаряче свинцювання

Гаряче свинцювання металу застосовують при роботі в дуже агресивному середовищі, де сталь вступає в контакт, наприклад, з кислотами та їх парами. Також підходить для захисту поверхонь від атмосферної корозії, оскільки на поверхні покриття швидко утворюється шар оксиду свинцю і основних карбонатів, який добре протистоїть дії корозійних агентів. Механічні властивості свинцю незначні, температура рекристалізації нижча нормальної, він володіє інтенсивною текучістю навіть при невеликих навантаженнях. На поверхні, при контакті з повітрям утворюється оксид свинцю, а за вологості — лужний карбонат свинцю. На повітрі, що містить сполуки сірки, утворюється шар сульфіду свинцю.

У дистильованій воді, що містить повітря, або у воді, що містить вуглекислий газ, свинець відносно легко розкладається. Свинець нерозчинний у сірчаній кислоті, азотній кислоті, фтористому водні, але менш стійкий до фосфорної кислоти, хлористого водню та морської води. При виведенні з чистої свинцевої ванни свинець не утворює суцільного покриття на поверхні сталі, а формується в краплі високопористого покриття. Ця властивість є результатом нерозчинності свинцю у залізі. Звідси випливає, що інтерметалічні сполуки не утворюються, адгезія покриттів має суто механічний характер. Пористість покриттів знижує його корозійну стійкість. Для усунення цих несприятливих властивостей використовують ванни, леговані різними металами, які утворюють із залізом інтерметалічні сполуки. В основному, це олово, сурма, миш'як, а також ртуть, фосфор, алюміній, вісмут, цинк і кадмій. Найбільш поширеним способом легування є сплавлення з 12- 15% (50%) олова. При легуванні сурмою 2-6% поліпшуються механічні властивості покриттів. Обладнання, що використовується для занурення, таке ж, як і для гальванізації та лудіння.

Алюмінування

Завдяки надзвичайно хорошим корозійно-стійким властивостям алюмінію та тому факту, що алюмінієві покриття не можуть бути створені електролітичним шляхом, метод занурення, особливо при безперервній алюмінізації, має важливе значення. Механічні властивості алюмінію порівняно з іншими технічними металами низькі, але вищі, ніж у свинцю, олова і цинку. Температура плавлення алюмінію 660 °С. Алюміній стійкий на повітрі завдяки компактному суцільному добре зчепленому тонкому (0,1 мкм) шару оксиду алюмінію. Алюміній добре протистоїть морській воді, сольовому розчину концентрованої азотної кислоти, частково розчиняється у сірчаній кислоті. Особливої уваги потребує підготовка поверхні перед алюмінуванням. Навіть найменші забруднення запобігають утворенню алюмінізованних плям. Подібним чином тонкий, невидимий неозброєним оком шар оксидів, який утворився при контакті металевої чистої сталевої поверхні з киснем, запобігає реакції між рідким алюмінієм і сталлю. Крім того, оксид алюмінію, що утворюється на поверхні ванни, перешкоджає ідеальній алюмінізації. Ідеальна алюмінізація досягається шляхом видалення оксидів з поверхні ванни в точці занурення сталі або хімічними процесами. Найпоширенішим методом є використання флюсів, які перетворюють важкоплавкі оксиди в сполуки, які мають такі хімічні властивості, що легко видаляються з поверхні сталі та алюмінію. Флюси застосовують у вигляді водного розчину бури і хлористого амонію або розплавів солей.

Дифузійне покриття

Загальною рисою термічної обробки поверхні (гарячого занурення, металізації, термооброблених гальванічних і металізованих покриттів, самодифузійних покриттів) є процес дифузії між покриттям і основним матеріалом.

Дифузійні процеси за способом застосування або станів, в яких відбувається дифузія, поділяються на:

- дифузія в твердих фазах;

- покриття;

- термічно оброблені металізовані покриття;

- порошкові покриття;

- дифузія з рідкої фази в тверду

- покриття, отримані методом термічного занурення;

- наплавлені гальванічні покриття;

- алюмінієві покриття;

- дифузія з газової фази в тверду

- покриття, утворені випаровуванням;

- напиленням у вакуумі.

Покриття, створені дифузійним методом, створюють неоднорідне металеве покриття, яке характеризується підвищеною концентрацією дифундуючого металу в поверхневих шарах основного матеріалу.