Обробка поверхні термічним напиленням

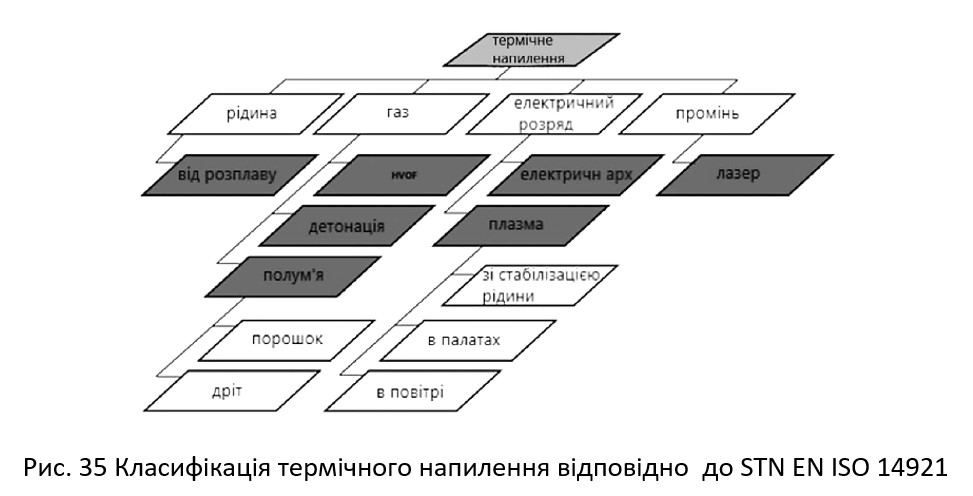

Одним із шляхів покращення функціональних властивостей деталей машинобудування є збільшення терміну їх експлуатації та працездатності шляхом створення функціонально- захисних покриттів зі значно кращими властивостями у порівнянні з основним матеріалом з використанням більш дешевих і доступних матеріалів. Покриття та способи їх утворення дуже різноманітні, існує декілька класифікацій шляхів утворення покриттів, а також класифікацій самих покриттів.Саме поняття термічного напилення включає в себе процеси, при яких нанесені матеріали нагріваються в напилювальному обладнанні або поза ним до пластичного або рідкого стану, а потім напилюються на попередньо оброблену поверхню, при цьому остання залишається нерозплавленою. На відповідним чином попередньо обробленій хімічно активній поверхі напилюється покриття на основний матеріал. Джерелом теплової енергії, необхідної для плавлення додаткового матеріалу, може бути або процес горіння, або електрична енергія. Найбільш розповсюджена класифікація розподілу термічного напилення за енергоносієм, що використовується для напилення приведена на рис. 35. Цей розділ також класифікується стандартом STN EN ISO 14921.

Крім поділу термічного напилення за видом використовуваної енергії, цей процес можна розділити на наступні групи:

- відповідно до етапів розвитку:

- традиційні процеси – за допомогою полум'я і дуги;

- прогресивні процеси – плазмові, детонаційні, надзвукові.

- за швидкістю потоку частинок і газів:

- при звукових процесах – за допомогою полум'я і дуги;

- процеси, близькі до швидкості звуку – плазмові;

- надзвукові процеси – JET KOTE, DIAMOND JET, CDS, TOP GUN.

- за операціями - ручні, механізовані, автоматизовані;

- за формою додаткового матеріалу - порошкові, напилення за допомогою розплавленої ванни, електродним дротом.

Принцип утворення тліючих покриттів

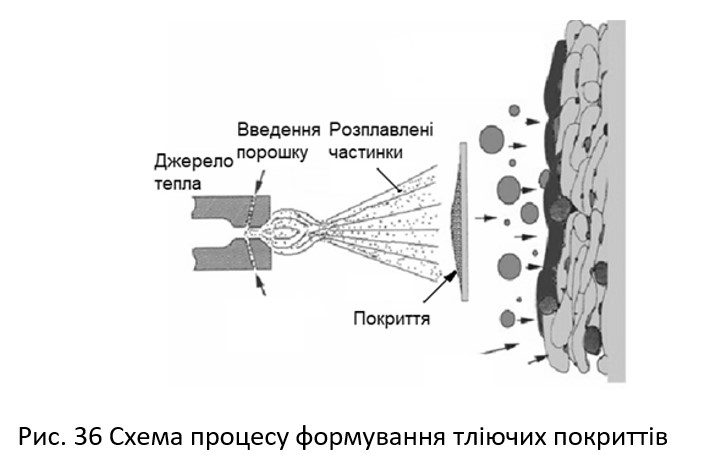

Напилення нагріванням — це процес нанесення частинок для створення покриттів товщиною понад 50 мкм, де нанесений матеріал у вигляді порошку або дроту подається в пристрій, де він розплавляється, а розплавлені частинки прискорюються до поверхні основного матеріалу, рис. 36. Після удару по поверхні основого матеріалу частинки розбризкуються і швидко кристалізуються. Це створює покриття з характерною пластинчастою структурою та специфічними властивостями.

При ударі розплавлених частинок, що наносяться на основний матеріал, їх кінетична енергія перетворюється на тепло і на енергію деформування. Коли частинки контактують з підкладкою, їх тепло передається локальній частині поверхні підкладки, частинки швидко охолоджуються і затвердівають. Частинки, які в польоті під дією поверхневого натягу набувають сферичної форми, при ударі об поверхню підкладки сильно деформуються і застигають у вигляді пластинок товщиною від 5 до 15 мкм. Основною складовою одиницею є деформована частинка у формі диска, рис. 37.

Кінетична енергія при ударі частинок викликає їх деформацію і створення значних тисків - динамічних та імпульсних. Під час розпилення імпульсний тиск очищає поверхню у місці удару, приводячи частинки матеріалу у фізичний контакт. Для оптимального з'єднання частинки з підкладкою визначальним є динамічний тиск, який діє протягом усього часу деформування та кристалізації частинок і перевищує тривалість імпульсного тиску у два-три рази. У реальних умовах швидкість розпилення частинок досягає значень від 100 до 300 м.с-1, а динамічний тиск може досягати значень від 49 до 98 МПа, протягом дії від 10-5 до 10-7 с.

Розміщення ламелей одна на одну створює покриття з характерною пластинчастою структурою, утвореною окремими деформованими частинками (вкрапленнями), з нерозплавленими або частково оплавленими частинками, порами та частинками оксиду. Отримана структура покриття показана на рис. 38. Приклад пластинчастого розташування частинок на поверхні зламу композитного покриття наведено на рис. 39.

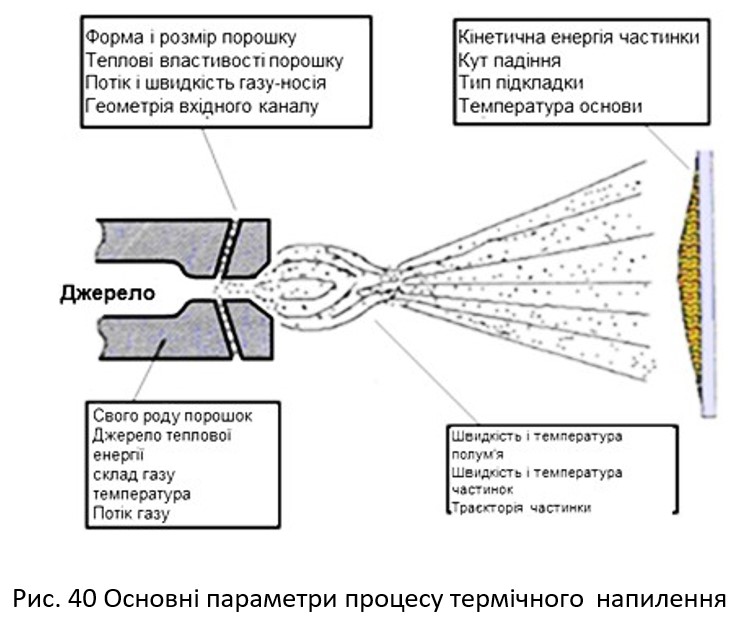

Ступінь деформації і тим самим форма ламелей залежить від в'язкості і змочуваності частинок рідини, їх температури, швидкості польоту і охолодження, характеру поверхні підкладки і т.д. Параметри процесу, які мають найбільший вплив на якість покриття, наведені на рис. 40.

Властивості покриттів, що наносяться термічним напиленням

Міцність і твердість a tvrdosť

Міцність покриття залежить від параметрів розпилення і товщини покриття. Зі збільшенням товщини в покритті накопичуються напруження і міцність зменшується. Твердість покриттів можна збільшити в широкому діапазоні за допомогою параметрів розпилення, типу і розміру частинок матеріалу, що розпилюється. Наприклад, твердість покриттів WC становить 700-1350 HV, для покриттів Al2O3 - 1000 HV, для менш щільних покриттів - близько 700 HV.

Адгезія покриттів

Під адгезією ми розуміємо суму поверхневих сил, якими частинки різних речовин притягуються одна до одної. З точки зору технології термічного напилення, термін адгезія також використовується для позначення сили, необхідної для відриву поверхневої одиниці шару від основної підкладки. Це одна з найважливіших властивостей покриттів.

Основні фактори, що впливають на зчеплення покриття з основою:

- товщина шару;

- температура частинок, основа і час взаємодії;

- швидкість частинок;

- параметри процесу розпилення;

- попередня обробка поверхні основи.

На додаток до цих основних факторів, робочі параметри, такі як відстань факела від основного субстрату, тип і кількість порошку, напруга живлення та струм впливають на адгезію напилених покриттів. Застосувавши відповідний проміжний шар, ми можемо значно підвищити адгезію керамічних покриттів. Проміжні шари характеризуються хорошою адгезією до основи, а їх поверхня забезпечує хороші умови для зчеплення покриття.

Адгезія між основою і покриттям, та між частинками в покритті, тобто адгезія і когезія, виникають в результаті дії багатьох сил:

- механічного закріплення частинок рідини в основному матеріалі;

- застосування слабких сил фізичної взаємодії типу Ван-дер-Ваальса;

- утворення мікрозварних швів, що призводить до утворення твердих хімічних зв’язків.

Матеріали для створення покриттів методом термонапилення

Для створення термонапилених покриттів використовують додаткові матеріали у вигляді дроту, порошку, стрижня. Дріт в основному використовується для створення металевих покриттів за технологією дугового або газового напилення. Особливим видом є так звані порошкові дроти, утворені плавкою оболонкою, наповненою твердими частинками карбідів, боридів тощо. Створення покриттів найчастіше здійснюється з використанням порошкових присадочних матеріалів. Додаткові матеріали за хімічним складом поділяють на:

- метал - найпростіші матеріали з додаванням металу базуються на чистому металі, переважно Al і Zn для антикорозійних цілей або Mo, оскільки він має дуже хороші властивості ковзання;,

- кераміка - їх чудовою властивістю є стійкість до зношування та теплоізоляційні властивості;,

- екзотермічні - ця група додаткових матеріалів не дуже численна. Це додаткові матеріали, наприклад на основі Ni-Al. Під час термічного напилення відбувається екзотермічна реакція, яка супроводжується виділенням тепла, що створює новий хімічний зв'язок шару NiAl. Випускаються у вигляді дроту і порошку. Їх часто використовують як проміжні шари;

- спеціальн - так звана металокераміка, наприклад 30 % NiAl + 70 % ZrO2,

- пластмаси - при застосуванні порошкоподібної пластмаси пальник повинен мати відповідну конструкцію через низьку температуру плавлення цих матеріалів;

- композиційні покриття на основі кераміки - метал і кераміка - пластик. Додавання металу, або пластичної складової покращує адгезію та експлуатаційні властивості покриттів.

Термічне напилення за допомогою полум’я

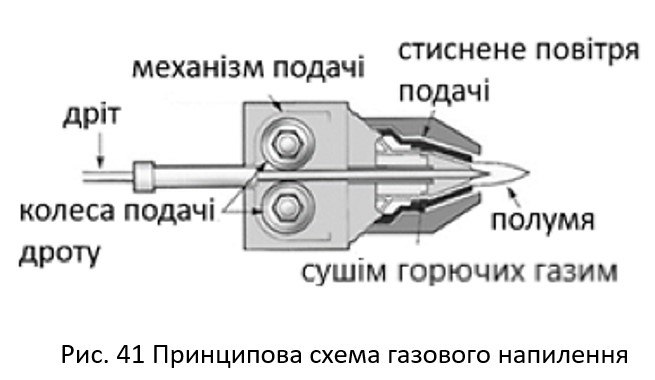

При розпилюванні полум'ям, джерелом тепла є полум'я, яке створюється спалюванням суміші кисень - горючий газ. Як легкозаймистий газ найчастіше використовують ацетилен через високу температуру полум'я (до 3150°С). На практиці використовують нейтральне полум'я у співвідношенні C2H2 : O2 = 1,1 : 1 а для повного згоряння ацетилену в реакції бере участь кисень атмосфери.

Розпилений матеріал подається у вигляді порошку або стрижня в газове полум'я, звідки він розплавляється за допомогою стиснутого повітря і прискорюється до підкладки. Через температуру, яку досягає полум'я безпосередньо за пальником, неможливо наносити всі види додаткових матеріалів, особливо важкоплавких, за допомогою цього методу газового напилення. Принципова схема газового напилення наведена на рис. 41.

Термічне напилення електричною дугою

Електрична дуга — окремий електричний розряд у газі, що виникає між анодом і катодом. Дуга складається з катодної та анодної плями і стовпа дуги. Катодна пляма має температуру від 3200 до 3600 К, а анодна пляма — від 3600 до 4000 К. Стовп дуги досягає температури близько 6000 К, рис. 42.

Напилення плазмою

Плазма, яку називають четвертим станом матерії, зустрічається на землі лише у виняткових випадках. Це особливий стан газів, у якому вони стають провідними завдяки іонізації своїх атомів. Для створення плазми необхідно нагріти речовину до високої температури або створити в ній електричний заряд. З підвищенням температури збільшується швидкість руху молекул, відбувається дисоціація молекул і подальша іонізація газу.

Завдяки використанню плазмового газу стиснута електрична дуга може досягати таких температур:

- воднева плазма до 8000°K,

- азотна плазма 7000°K,

- аргонова плазма 15000°K,

- гелієва плазма 20000°K.

Для пальників з газостабілізацією вплив параметрів набагато складніший. Окрім струму, напруги і швидкості плазмового пучка, тут також важливу роль відіграє кількість плазми, що подається, фокусуючого і захисного газу, форми і конструкції сопел і діаметру вольфрамового електрода.

З функціональної точки зору до пальника подається три види газів. Плазмовий газ (6), Дивіться. рис. 43, служить для створення пучка плазми (використовується Ar, He, Ar+H2), фокусуючий газ (4) – для фокусування пучка (Ar, Ar+H2, Ar+N2) і захисний газ (2), що захищає розплавлений розпилений матеріал від впливу навколишньої атмосфери (Ar, Ar + H2, Ar + N2, CO2).

Детонаційне розпилення

Детонаційне розпилення, рис. 44, використовує теплову і кінетичну енергію процесу згоряння газів у замкнутій камері згоряння, в яку матеріал подається у вигляді порошку. У порівнянні з газовим напиленням, воно досягає вищих температур і швидкості удару.

Під час вприскування паливні гази стискаються в камері згоряння, куди матеріал подається у вигляді порошку. Суміш газів і порошку постійно запалюються свічкою запалювання. Вибух газів нагріває та водночас прискорює частинки порошку через сопло пальника до покритої частини. Азот використовується для очищення патронника та ствола рушниці після кожного підриву. Цей процес циклічно повторюється з частотою понад 100 циклів на хвилину.

Високошвидкісне термічне газополуменеве напилення – HVOF

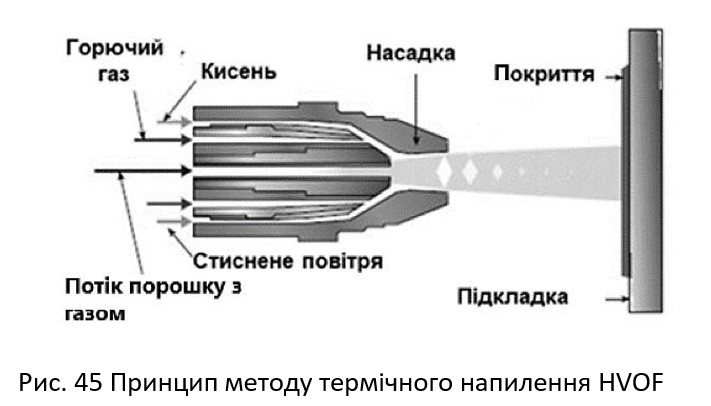

Цей метод термічного напилення ефективно використовує високу кінетичну енергію та обмежену теплову енергію для отримання компактного покриття з низькою пористістю та високою міцністю. Деякі з цих шарів мають адгезію понад 83 МПа. Вони мають дуже дрібнозернисту поверхню з дуже низьким вмістом оксиду, і ці шари показують лише дуже низькі залишкові внутрішні напруження. По суті, метод є різновидом газового розпилення (Low Velocity Oxygen Fuel - LVOF) з використанням добавки у вигляді порошку, в якому для спрямування потоку газу використовується спеціально модифікований пальник. Загалом, система HVOF (High Velocity Oxygen Fuel) характеризується нижчою тепловою енергією, але підвищеною кінетичною енергією через надзвукову швидкість димових газів і, отже, високу швидкість осадження розпилених частинок, рис. 45.

Температура полум'я (5500 К) зумовлює цю технологію напилення металів і їх сплавів з високий температурою плавлення. Типовими матеріалами для інжекції HVOF є металокераміка, найчастіше на основі карбідів вольфраму, хрому та титану. Типовими застосуваннями є покриття, стійкі до зношування та корозії у різних середовищах, рис. 46.

Лазерне термічне напилення

Процес лазерного напилення, рис. 47, характеризується вприскуванням порошку в лазерний промінь за допомогою відповідної порошкової насадки. Випромінювання лазерного променя розплавляє порошок. Розпилені частинки переносяться на основний матеріал під дією газу- носія та сили тяжіння. Наплавлений шар може бути захищений газовим шаром.